第一节 产品定义及发展历程

重型卡车座椅是安装在重型卡车上的座椅,有主座和副座之分,

重型卡车座椅是车内和人最直接的接触体,也是最引人注目的装置,往往很重视它的造型。座椅的结构设计主要指座椅本身为满足舒适乘坐的静态特性与动态特性的结构设计,以及座椅为符合乘坐需要而进行必要调整的调整机构的设计。

国内重卡起步比较晚,大概是1975年开始派人到奥地利谈判,历时8年终于有了结果,1985年中国制造的斯太尔技术重卡下线,奠定了我国重卡开始的历史。当时为中国重汽联营公司到2000年,根据国家工信部要求联营公司一分为三,就是中国目前的中国重汽济南卡车股份有限公司;陕西汽车集团责任有限公司;上汽依维柯红岩商用汽车有限公司;这三家公司的起步技术都是斯太尔平台,车型外观基本上都是在原斯太尔车外观。

第二节 产品特点及应用领域 分析

为提高座椅的舒适性和保持驾驶姿势,其结构及设计需要在人体工程学方面予以充分考虑。包括尺寸、角度、安全姿态、体压分布、调整功能、横摆稳定性、表面蒙皮触感特性、缓冲性能及减振性能等方面。驾驶员座椅最为重视,这是因为驾驶员长时间处于紧张的工作状态,高性能的座椅能减少驾驶员乘坐与操纵的疲劳,提高行驶安全性。此外,驾驶员座椅具有更多的调整功能以适就不同人体的驾驶要求。

主要应用于重型卡车,简称重卡。包括大家在公路上看到的各种专用车(洒水车、消防车、公路清洁车、油罐车、搅拌车等等)、自卸车(拉土车,都有举升器)、货车(运货的,包括牲口之类)以及一些不多见的越野车(军用的多)。

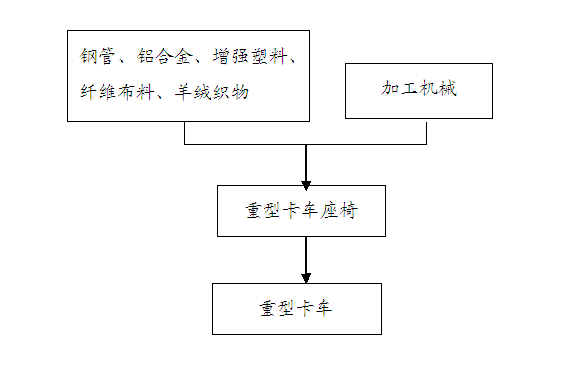

第三节 产业链概述

一、在产业链中的位置

二、相关 行业 简述

1、钢管 行业

钢管作为钢铁产品的重要组成部分,在国民经济发展发挥重大作用,其因制造工艺及所用管坯形状不同分为无缝钢管、直缝焊接管、螺旋焊接管(SSAW),直缝焊接钢管又分为高频直缝焊接钢管(ERW)、大口径直缝埋弧焊管(LSAW)。

钢管 行业 发展面临五大挑战:

一是重复投资建设导致产能过剩。近两年,我国钢管机组不仅投产数量多,而且装备水平高,尤其是无缝钢管机组有10多条线投产,其中连轧机组就有10条线。按今年6月份最高产量615万吨/月推算,我国钢管实际产能已达到7400万吨。此外,迄今还有些非钢管生产企业也在建设或拟建钢管项目。这将导致近年来钢管产能过剩的局面进一步扩大,不仅增大了投资风险,加剧了市场竞争,也干扰了钢管价格的稳定。这是我国钢管价格之所以长期处于不合理价位的主要原因。

二是铁矿石等原燃料价格继续大幅上涨,进一步提高了钢管制造成本,企业效益继续大幅度下滑。今年1月~8月份,我国平均进口铁矿石到岸价为164.36美元/吨,同比上涨37.50%。国内铁矿石、焦煤、废钢、管坯、带钢等大宗原材料价格也大幅上涨。同时,国内市场整体呈现出供大于求的局面,钢管价格没有较大的起色,钢管的价格比年初仅上涨了不到5%。高成本的挤压使企业效益继续大幅度下滑。钢管 行业 的主营销售利润率据估算仅在1%左右,降到了历史最低点,并低于钢铁 行业 的平均销售利润率。

三是国际贸易保护加剧。自2005年我国成为钢管净出口国后,出口量逐年大幅递增,已引起国际同行的高度关注。2009年欧美“双反”调查以来,全球贸易保护主义色彩日渐浓厚,除欧美外,俄罗斯、印度、巴西、墨西哥、加拿大、阿根廷等国也已经对中国钢管出口企业采取制裁措施,或征收高额反倾销、反补贴税,或提出反倾销调查等,这将进一步制约我国钢管产品的出口。对此,庄钢建议钢管企业应控制出口量,将出口 市场发展 为长期、稳定的市场,而不是只看重眼前利益。

四是少量高端产品不能满足用户的需求。某些品种、规格和对质量有特殊要求的高端钢管,因不能生产、或质量不稳定、或数量不足等原因不得不以高价进口国外产品。今年1月~8月份我国无缝石油专用管和锅炉管的进口量分别为5.41万吨和5.4万吨,占无缝钢管进口总量的30.84%和30.78%。庄钢指出,油井管的开发,应紧紧盯住包括抗高H2S和抗CO2腐蚀的双相钢、镍基合金等油井管以及具有高连接强度和高密封性能的特殊螺纹接头油井管等高端产品;高压锅炉管的开发,应针对超临界、超超临界火电机组和核电机组的建设需求,开发T/P系列耐高温合金钢管、不锈钢管和镍基合金钢管。

五是淘汰落后产能任务艰巨。我国钢管 行业 生产技术装备水平既有世界顶尖的无缝钢管和焊接钢管生产机组,又有不断增加的穿孔+冷拔机组和焊接钢管热镀锌机组等。后者生产过程涉及到废酸、废水的处理和废气排放等问题,这些机组大部分装备水平很低,环保设施不完善。初步统计数据显示,穿孔+冷拔机组占我国无缝钢管机组总数的比例达60%左右,产量占20%左右,热镀锌机组也占有一定的比例。这些机组中相当一部分是属于须淘汰或改造的产能。

面对复杂多变的市场环境,庄钢指出,钢管 行业 未来的发展方向,一是深入开展向宝钢学习的活动,着力提高质量控制能力,严格实行全员标准化作业,建立技术创新和质量保证的科学管理体系和考核机制;二是深入开展“对标挖潜”活动,开展精益化管理,促进企业降本增效;三是调整产品结构,加快实施差异化战略,加快产业链延伸的开发与合作,拓宽产品的市场空间,四是进一步加强 行业 自律,避免恶性竞争,维护 行业 的共同利益。

2、重型卡车

经过三十年的改革开放,中国的经济建设取得了举世瞩目的成就,国内物流运输市场也随之蓬勃发展,促进了中重型卡车市场发生翻天覆地的变化,销量由每年12、13万辆增长到70万辆,三十年前公路上使用的卡车几乎是千篇一律的面孔,能够具有规模产量只有解放、东风等为数不多的企业。改革开放三十年使产品得到极大的丰富,从平板载货车发展到牵引车、自卸车、厢式车、罐式车等各种产品百花齐放;从长头驾驶室为主发展到以平头驾驶室为主;从汽油发动机发展到以柴油发动机为主;从中型为主发展到重型为主;随着国Ⅲ排放的实施,燃油方式由机械控制时代发展到电子控制时代。

我国中重型卡车技术水平经过三十年的发展,缩短了与世界水平的差距,产销量位居世界前列,但是在核心技术方面还很欠缺,如动力系统、电控系统、制动安全系统、车身及底盘的结构优化等方面与国外中重型卡车技术还存在较大差距,产品的自主研发创新能力薄弱,没有很好的掌握产品开发流程、过程、管理技术、项目管理技术和评价技术。

据中国汽车工业协会的最新统计数据,2010年1-12月,全国卡车产销392.04万辆和386.10万辆,同比增长28.19%和29.90%。12月,卡车产销37.20万辆和31.55万辆,环比增长7.49%和0.22%;同比增长21.60%和15.40%。

2010年1-12月,在重卡各细分市场中,26吨<总质量≤32吨的重卡整车销售7.40万辆,同比增长104.45%;19吨<总质量≤26吨的重卡整车销售13.46万辆,同比增长83.18%;14吨<总质量≤19吨的重卡整车销售3.76万辆,同比增长58.88%。

从重卡(含非完整车辆、半挂牵引车)生产企业1~12月销售排名看,位列前三的企业分别为一汽、中国重汽和东风;销量分别为23.07万辆、19.96万辆和19.28万辆,同比分别增长62.94%、58.23%和66.13%。4~6位的企业为陕汽(10.88万辆)、福田(10.31万辆)和包头北奔(4.56万辆)。

2011年中国重卡(含牵引、货车、底盘)销售总量:880641台。2011年重卡(货车)销售总量:269907台。2011年中国重卡底盘销售总量:353160台。2011年中国重卡(半挂牵引车)销售总量:257574台。

发达国家公路运输的发展方向是专业化,我国差异化产品创新缓慢,低价格同质化产品竞争激烈,盈利水平低,制约了各企业研发资金的投入,目前国内购买力、运输的货物价值、 行业 标准以及路况决定了高端品牌不适合国内需求,但是随着人均GDP的快速提升,国内购买力增强,国内高端中重型卡车的需求将快速增长,中重型卡车 行业 将迎来巨大的市场机遇,生产出符合现代物流需求和标准的中重型卡车已经成了摆在众多中重型卡车生产企业面前的首要问题,中国中重型卡车必将进入技术取胜的时代,节能、环保、安全、高效的卡车才是用户的最终选择。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

相关文章

- 重型卡车座椅产品生产技术发展趋势分析(2018-09-05)

- 重型卡车座椅市场投资环境(PEST)及风险分析(2018-09-05)

- 重型卡车座椅市场预测(2018-09-05)

- 重型卡车座椅市场发展问题及应对策略(重型卡车座椅项目市场投资(2018可研报告节选)报告—节选)(2018-09-05)

- 重型卡车座椅市场消费状况分析(2018-09-05)