第一节 轴承钢生产工艺流程 分析

轴承钢的制作方法:钢厂采用真空脱气的冶炼方式,连续铸造成钢棒(或模铸),锻压成型比6以上,钢材热轧后进行球化退火,再进行冷拔加工;然后,按照规定的各种技术条件供货(如:非金属夹杂物、脱碳层深度、尺寸公差、形状、外观、硬度、组织等指标)。

轴承钢棒料经过旋削加工一次成型后,就进入到热处理工序。

1、轴承钢的轧制生产工艺

根据轴承钢的技术要求和钢种特征,轴承钢生产的大致工艺过程如下:

1)加热

轴承钢在冶炼后铸成的钢锭有热锭和冷锭之分,热锭可以利用钢锭的余热进行红送,装入初轧工序的均热炉内进行高温扩散加热,而冷锭则应及时退火,并可以对钢锭的表面进行清理。

由于此钢种的导热性较差,在开坯或成材的轧前加热时速度不宜过快,钢坯入炉时的炉尾温度不宜过高,应小于700℃。高碳钢的加热温度区间比较窄,通常在150℃~1200℃之间。温度过低时变形抗力较大,而温度过高则会出现过热和过烧缺陷。轴承钢的过烧温度约为1220℃,一般的加热温度在1 100℃~1 180℃之间为宜。

轴承钢在加热过程中的脱碳倾向很大。以GCr15为例,在钢的热加工过程中的脱碳层厚度可达0.3mm~0.8mm,对轴承制品的表面硬度和强度有很大的影响。为了减少脱碳层厚度,在加热过程中要尽量采用较低的加热温度和较短的加热时间,在高温区应避免长时间的加热,炉内的气氛要控制在还原性气氛中。

为了减轻钢材的脱碳现象,近年来大冶特钢曾在热加工和退火工序进行钢材的表面涂抹防脱碳的保护涂层的试验,效果比较好。

2)轧制

在高温时,高碳轴承钢也具有良好的塑性,可以用较大的压下量进行轧制。在轧后冷却时,浓度较高的碳会沿着奥氏体的晶界析出,形成网状碳化物。因此,钢的终轧温度应严格控制在800℃~850℃之间,以利于破碎网状碳化物。温度高于850℃时,钢材在冷却过程中会析出网状碳化物;温度低于800℃时碳化物开始析出,富集的碳化物偏析会随着金属的变形,延伸成带状碳化物。

3)控制冷却

对于球化退火状态交货的轴承钢,在轧后和退火前需要降低网状碳化物的级别,得到晶粒细小的奥氏体组织。为了达到这一要求,除了上述控制终轧温度的方法外,另一个最有效的方法是对轧后的钢材进行控制冷却,而且它也是破除网状碳化物和细化晶粒的一个关键环节。

控制轧制和控制冷却是近十几年来发展起来的新技术,在国内外已得到普遍使用。轴承钢控制冷却的工艺主要是:

轧后的钢材要穿水快速冷却至500℃左右,此时钢材内外的表面温差较大,可依靠钢材芯部的热量使钢材表面逐渐返红至660℃,然后缓慢冷却。这时钢材可以在返红过程中完成组织转变。快速冷却的目的是抑制钢中网状碳化物的析出,降低网状碳化物的级别,同时可以使珠光体的转变在较低的温度下进行,得到晶粒细小的奥氏体组织,为随后的球化退火提供良好的预备组织,以提高球化质量、缩短球化时间。

目前国内外轴承钢的控制冷却主要采用双套管冷却器、环形喷嘴冷却器及湍流管冷却器等。

4)球化退火

若用户需对轴承钢产品直接进行冷加工时,钢材应进行球化退火,以使钢材获得合适的硬度及细小的珠光体球化组织,以便于加工。由于钢材在退火过程中还会继续发生氧化和脱碳,因此,轴承钢的退火多数是在通有氮气、氢气等的保护气氛的连续退火炉内进行,这样可以减轻钢材的氧化和脱碳。据统计,在通有保护气体的炉内退火,脱碳层的厚度最多只增加0.1mm左右。

2、热处理工艺

1)退火:退火是生产中常用的预备热处理工艺,是把钢加热到适当温度,保温一定时间,然后缓慢冷却,以获得接近平衡组织的热处理工艺。其目的是消除或减少铸、锻及焊件的内应力与化学成分的组织不均匀性;能改善和调整钢的机械性能及工艺性能,为我们的旋削加工工序作好组织准备(简单的说:降低硬度,便于加工,为淬火做准备)。

2)淬火与回火:轴承钢的淬火与回火是热处理工艺中很重要的、应用非常广泛的工序。淬火能显著提高钢的强度和硬度。如果再配以不同温度的回火,即可消除(或减轻)淬火内应力,又能得到强度、硬度和韧性的配合,满足不同的要求。所以,淬火和回火是密不可分的两道热处理工艺。

(1)淬火是将钢加热到临界点以上,保温后以大于临界冷却速度(Vc)冷却,以得到马氏体或下贝氏体组织的热处理工艺。

(2)回火是将淬火钢加热至A1点以下某一温度保温一定时间后,以适当方式冷到室温的热处理工艺。它是紧接淬火的下道热处理工序,同时决定了钢在使用状态下的组织和性能,关系着工件的使用寿命,故是关键工序。

第二节 国外轴承钢生产工艺发展阶段比较

轴承的接触疲劳寿命对钢组织的均匀性非常敏感。提高洁净度(减少钢中的杂质元素和夹杂物含量),促使钢中的非金属夹杂物和碳化物细小均匀分布,可以提高轴承钢的接触疲劳寿命。轴承钢使用状态下的组织应是回火马氏体基体上均匀分布着细小的碳化物颗粒,这样的组织可以赋予轴承钢所需要的性能。高碳轴承钢中的主要合金元素有碳、铬、硅、锰、钒等。

如何获得球化组织是轴承钢生产中的重要问题,控轧控冷是先进轴承钢的重要生产工艺。通过控轧或轧后快冷消除了网状碳化物,获得合适的预备组织,可以缩短轴承钢球化退火时间,细化碳化物,提高疲劳寿命。近年来,俄罗斯和日本采用低温控轧(800℃~850℃以下),轧后采用空冷加短时间退火,或完全取消球化退火工艺,就可得到合格的轴承钢组织。轴承钢的650℃温加工也是新型技术。共析钢或高碳钢热加工前若具有细晶粒组织或在加工过程能形成细晶粒,则在(0.4~0. 6)熔化温度范围内,在一定应变速率下,呈现出超塑性。美国海军 研究 院(NSP)对5 2100钢进行了650℃温加工试验表明,在650℃下真应变2.5不发生断裂。因此,有可能以650℃温加工来代替高温加工并与球化退火工艺结合起来,这对简化设备和工序、节约能源、提高质量有重要意义。

在热处理方面,在提高球化退火质量,获得细小、均匀、球形的碳化物以及缩短退火时间或取消球化退火工序的 研究 方面有了进展,即盘条生产采用两次组织退火,将拉拔后的720℃~730℃再结晶退火改为760℃的组织退火。这样可以得到硬度低、球化好、无网状碳化物的组织,关键要保证中间拉拔减面率≥14%。该工艺使热处理炉的效率提高25%~30%。连续式球化退火热处理技术是轴承钢热处理的发展方向。

各国都在 研究 和开发新型轴承钢,扩大应用和代替传统的轴承钢。如快速渗碳轴承钢,通过改变化学成分来提高渗碳速度,其中碳含量由传统的0.08%~0.20%提高到0.45%左右,渗碳时间由7小时缩短到30分钟。开发了高频淬火轴承钢,用普通中碳钢或中碳锰、铬钢,通过高频加热淬火来代替普通轴承钢,既简化了生产工序又降低了成本,并提高了使用寿命。日本研制的GCr465、SCM465疲劳寿命比SUJ—2高2~4倍。由于在高温、腐蚀、润滑条件恶劣的环境下使用轴承愈来愈多,过去使用的M50(CrMo4V)、440C(9Cr18Mo)等轴承钢已不能满足使用要求,急需研制加工性能好、成本低、疲劳寿命长、能适合不同目的和用途的轴承用钢,如高温渗碳钢M50NiL、易加工不锈轴承钢50X18M以及陶瓷轴承材料等。

针对GCr15SiMn钢淬透性低的弱点,我国开发了高淬透性和淬硬性轴承钢GCr15SiMo,其淬硬性HRC≥60,淬透性J60≥25mm。GCr15SiMo的接触疲劳寿命L10和L50分别比GCr15Si Mn提高73%和68%,在相同使用条件下,用G015SiMo钢制造的轴承的使用寿命是GCr15SiMo钢的两倍。近年来,我国还开发了能节约能源、节约资源和抗冲击的GCr4轴承钢。与GCr15相比,GCr4的冲击值提高了66%~104%,断裂韧性提高了67%,接触疲劳寿命L10提高了12%。GCr4钢轴承采用高温加热—表面淬火热处理工艺。与全淬透的GCr15钢轴承相比,GCr4钢轴承的寿命明显提高,可用于重载高速列车轴承。

第三节 我国轴承钢生产工艺创新历程与途径

国外部分企业的成功经验表明,用于 研究 开发的投资占企业销售额的1%时,企业难以生存,占2%时可勉强维持,占5%时才有竞争力,我国轴承钢企业用于 研究 开发的投资平均水平并不高。

针对上述 行业 发展中存在的问题,我国轴承钢 行业 应走产学研相结合的道路,建立产业技术创新战略联盟。要健全产学研一体化的技术创新体系,要探索建立产业技术创新联盟,构建企业与优秀的 研究 院所和著名的高校相结合的共性技术创新平台,瞄准发展的共性关键技术与装置,共同开发、共担风险、联合竞争、共同受益。

第四节 国内轴承钢生产设备简介

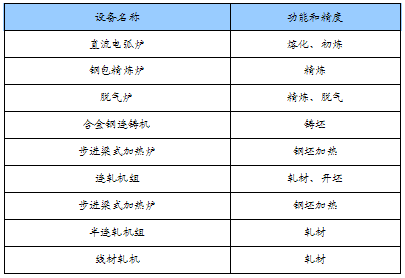

高碳铬轴承钢主体生产设备

第五节 国内轴承钢生产设备应用现状

1、固琦GQ-DRL型电弧炉的应用及其特点固琦GQ-DRL型电弧炉的应用及其特点

用电弧炉燃烧测定碳硫,不仅可与容量法、电导法配套联测,也可与红外法配套联测。测定的品种,不仅限于钢铁试样,而且对铁合金、炉渣、矿石、水泥、玻璃、碳焦、有色金属等样品中的碳和硫的测定,若采用不同的添加剂和适宜的工艺均能得到较好的结果。更引人注目的是,电弧炉与电导法配套可测低碳(ω(C)0.001%)低硫(ω(C)0.0001%),测得结果,可与红外法相媲美。

GQ-DRL型电弧炉的特点:

它与管式炉相比,具有:快、准、简、廉的特点。

快:用管式炉熔化试样时,从预热到熔化需2~3min,再加上整个 分析 过程,大约需要4~5min左右才能报出测定的结果。电弧炉燃烧时间需15s左右,从引弧到报出 分析 结果仅有1min。可见,电弧炉的采用,有利于碳、硫测定实现高速化。

2、国内蓄热式加热炉的应用

钢铁企业轧钢领域蓄热式换热技术的应用,从炉型上分:有推钢式加热炉;步进梁式加热炉;车底式炉;均热炉;罩式炉;带材连续式热处理炉及冶炼连铸领域的烘烤设备。

从匹配的轧机分:棒材、高速线材、中厚板、热带、H型钢、及型钢等加热炉。其中以步进梁炉为主。

从加热的钢种分:普碳、低和金和特殊钢加热炉。(暂无加热硅钢坯的业绩)

从炉子产量分:小时产量几十吨至几百吨。

从加热钢坯规格分:方坯最长达16m,断面最大为300×400mm;板坯最长达15.6m;板坯厚:250mm~300mm。

由上述情况可见,蓄热式加热炉的应用范围已经涵盖轧钢生产的各个领域。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。