一、基本技术

在国际上,微电子组装是一个很广泛的概念,包含组装和封装的多项内容。微电子封装所包含的范围应包括单芯片封装(SCP)设计和制造、多芯片封装(MCM)设计和制造、芯片后封装工艺、各种封装基板设计和制造、芯片互连与组装、封装总体电性能、机械性能、热性能和可靠性设计、封装材料、封装工模夹具以及绿色封装等多项内容。

二、核心技术

微电子组装,首先我们要叙述一下三级封装的概念。一般说来,微电子组装分为三级。

所谓一级封装就是在半导体圆片裂片以后,将一个或多个集成电路芯片用适宜的封装形式封装起来,并使芯片的焊区与封装的外引脚用引线键合(WB)、载带自动键合(TAB)和倒装芯片键合(FCB)连接起来,使之成为有实用功能的电子元器件或组件。一级封装包括单芯片组件(SCM)和多芯片组件(MCM)两大类。应该说,一级封装包含了从圆片裂片到电路测试的整个工艺过程,即我们常说的后道封装,还要包含单芯片组件(SCM)和多芯片组件(MCM)的设计和制作,以及各种封装材料如引线键合丝、引线框架、装片胶和环氧模塑料等内容。这一级也称芯片级封装。

二级封装就是将一级微电子封装产品连同无源元件一同安装到印制板或其它基板上,成为部件或整机。这一级所采用的安装技术包括通孔安装技术(THT)、表面安装技术(SMT)和芯片直接安装技术(DCA)。二级封装还应该包括双层、多层印制板、柔性电路板和各种基板的材料、设计和制作技术。这一级也称板级封装。

三级封装就是将二级封装的产品通过选层、互连插座或柔性电路板与母板连结起来,形成三维立体封装,构成完整的整机系统,这一级封装应包括连接器、迭层组装和柔性电路板等相关材料、设计和组装技术。这一级也称系统级封装。所谓微电子封装是个整体的概念,包括了从一极封装到三极封装的全部技术内容。

3、技术发展

自二十世纪九十年代以来,新型微电子封装技术迅速发展,包括焊球阵列封装(BGA)、芯片尺寸封装(CSP)、圆片级封装(WLP)、三维封装(3D)和系统封装(SIP)等项技术。

1)焊球阵列封装(BGA)

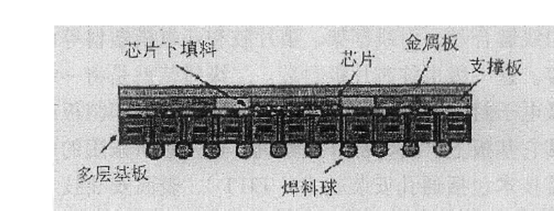

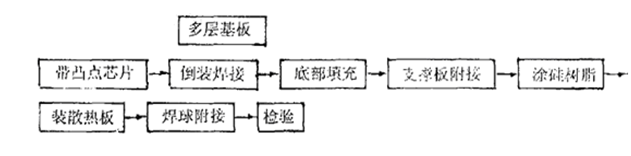

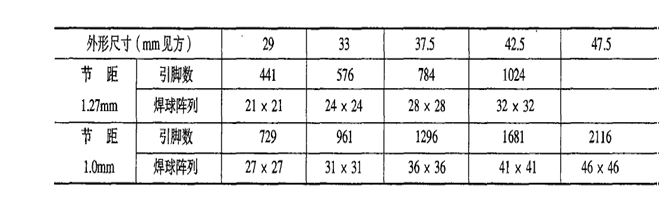

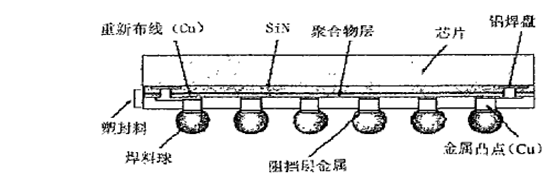

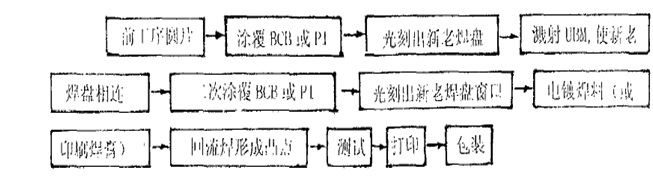

焊球阵列封装(BGA)是世界上九十年代初发展起来的一种新型封装。这种BGA的突出的优点:①电性能更好:BGA用焊球代替引线,引出路径短,减少了引脚延迟、电阻、电容和电感;②封装密度更高;由于焊球是整个平面排列,因此对于同样面积,引脚数更高。例如边长为31mm的BGA,当焊球节距为1mm时有900只引脚,相比之下,边长为32mm,引脚节距为0.5mm的QFP只有208只引脚;③BGA的节距为1.5mm、1.27mm、1.0mm、0.8mm、0.65mm和0.5mm,与现有的表面安装工艺和设备完全相容,安装更可靠;④由于焊料熔化时的表面张力具有'自对准'效应,避免了传统封装引线变形的损失,大大提高了组装成品率;⑤BGA引脚牢固,转运方便;⑥焊球引出形式同样适用于多芯片组件和系统封装。因此,BGA得到爆炸性的发展。BGA因基板材料不同而有塑料焊球阵列封装(PBGA),陶瓷焊球阵列封装(CBGA),载带焊球阵列封装(TBGA),带散热器焊球阵列封装(EBGA),金属焊球阵列封装(MBGA),还有倒装芯片焊球阵列封装(FCBGA)(见图2)等。PQFP可应用于表面安装,这是它的主要优点。但是当PQFP的引线节距达到0.5mm时,它的组装技术的复杂性将会增加。所以PQFP一般用于较低引线数(208条)和较小的封装休尺寸(28mm见方)。因此,在引线数大于200条以上和封装体尺寸超过28mm见方的应用中,BGA封装取代PQFP是必然的。在以上几类BGA封装中,FCBGA最有希望成为发展最快的BGA封装,我们不妨以它为例,叙述BGA的工艺技术和材料。从外型图可以看出,FCBGA除了具有BGA的所有优点以外,还具有:①热性能优良,芯片背面可安装散热器;②可靠性高,由于芯片下填料的作用,使FCBGA抗疲劳寿命大大增强;③可返修性强。下图显示出了FCBGA的工艺流程。

FCBGA外形图

FCBGA工艺流程图

FCBGA所涉及的关键技术包括芯片凸点制作技术、倒装芯片焊接技术、多层印制板制作技术(包括多层陶瓷基板和BT树脂基板)、芯片底部填充技术、焊球附接技术、散热板附接技术等。它所涉及的封装材料主要包括以下几类。凸点材料:Au、PbSn和AuSn等;凸点下金属化材料:Al/Niv/Cu、Ti/Ni/Cu或Ti/W/Au;焊接材料:PbSn焊料、无铅焊料;多层基板材料:高温共烧陶瓷基板(HTCC)、低温共烧陶瓷基板(LTCC)、BT树脂基板;底部填充材料:液态树脂;导热胶:硅树脂;散热板:铜。目前,国际上FCBGA的典型系列示于下表。

FCBGA的典型系列

2)芯片尺寸封装(CSP)

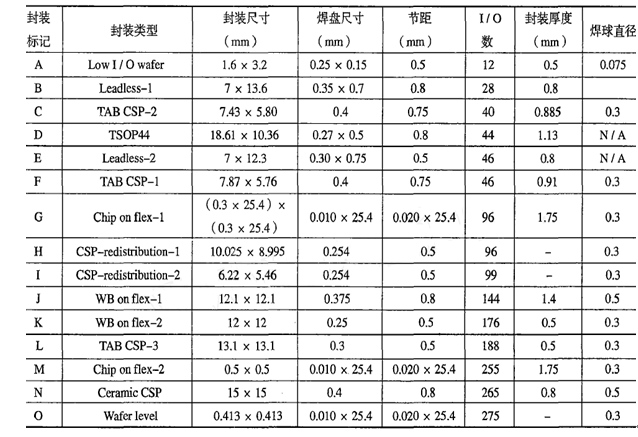

芯片尺寸封装(CSP)和BGA是同一时代的产物,是整机小型化、便携化的结果。美国JEDEC给CSP的定义是:LSI芯片封装面积小于或等于LSI芯片面积120%的封装称为CSP。由于许多CSP采用BGA的形式,所以最近两年封装界权威人士认为,焊球节距大于等于lmm的为BGA,小于lmm的为CSP。由于CSP具有更突出的优点:①近似芯片尺寸的超小型封装;②保护裸芯片;③电、热性优良;④封装密度高;⑤便于测试和老化;⑥便于焊接、安装和修整更换。因此,九十年代中期得到大跨度的发展,每年增长一倍左右。由于CSP正在处于蓬勃发展阶段,因此,它的种类有限多。如刚性基板CSP、柔性基板CSP、引线框架型CSP、微小模塑型CSP、焊区阵列CSP、微型BGA、凸点芯片载体(BCC)、QFN型CSP、芯片迭层型CSP和圆片级CSP(WLCSP)等。CSP的引脚节距一般在1.0mm以下,有1.0mm、0.8mm、0.65mm、0.5mm、0.4mm、0.3mm和0.25mm等。

CSP系列

一般地CSP,都是将圆片切割成单个IC芯片后再实施后道封装的,而WLCSP则不同,它的全部或大部分工艺步骤是在已完成前工序的硅圆片上完成的,最后将圆片直接切割成分离的独立器件。所以这种封装也称作圆片级封装(WLP) 。因此,除了CSP的共同优点外,它还具有独特的优点:①封装加工效率高,可以多个圆片同时加工;②具有倒装芯片封装的优点,即轻、薄、短、小;③与前工序相比,只是增加了引脚重新布线(RDL)和凸点制作两个工序,其余全部是传统工艺;④减少了传统封装中的多次测试。因此世界上各大型IC封装公司纷纷投入这类WLCSP的 研究 、开发和生产。WLCSP的不足是目前引脚数较低,还没有标准化和成本较高。WLCSP的外形图、WLCSP的工艺流程图如下所示。

WLCS外形图

WLCSP的工艺流程图

WLCSP所涉及的关键技术除了前工序所必须的金属淀积技术、光刻技术、蚀刻技术等以外,还包括重新布线(RDL)技术和凸点制作技术。通常芯片上的引出端焊盘是排到在管芯周边的方形铝层,为了使WLP适应了SMT二级封装较宽的焊盘节距,需将这些焊盘重新分布,使这些焊盘由芯片周边排列改为芯片有源面上阵列排布,这就需要重新布线(RDL)技术。另外将方形铝焊盘改为易于与焊料粘接的圆形铜焊盘,重新布线中溅射的凸点下金属(UBM)如Ti-Cu-Ni中的Cu应有足够的厚度(如数百微米),以便使焊料凸点连接时有足够的强度,也可以用电镀加厚Cu层。焊料凸点制作技术可采用电镀法、化学镀法、蒸发法、置球法和焊膏印刷法。目前仍以电镀法最为广泛,其次是焊膏印刷法。重新布线中UBM材料为Al/Niv/Cu、T1/Cu/Ni或Ti/W/Au。所用的介质材料为光敏BCB(苯并环丁烯)或PI(聚酰亚胺)凸点材料有Au、PbSn、AuSn、In等。

3)3D封装

3D封装主要有三种类型,即埋置型3D封装,当前主要有三种途径:一种是在各类基板内或多层布线介质层中'埋置'R、C或IC等元器件,最上层再贴装SMC和SMD来实现立体封装,这种结构称为埋置型3D封装;第二种是在硅圆片规模集成(WSl)后的有源基板上再实行多层布线,最上层再贴装SMC和SMD,从而构成立体封装,这种结构称为有源基板型3D封装;第三种是在2D封装的基础上,把多个裸芯片、封装芯片、多芯片组件甚至圆片进行叠层互连,构成立体封装,这种结构称作叠层型3D封装。在这些3D封装类型中,发展最快的是叠层裸芯片封装。原因有两个。一是巨大的手机和其它消费类产品市场的驱动,要求在增加功能的同时减薄封装厚度。二是它所用的工艺基本上与传统的工艺相容,经过改进很快能批量生产并投入市场。

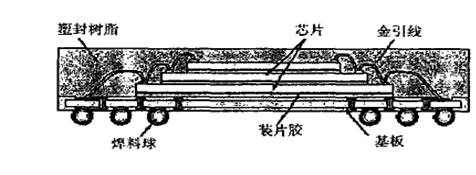

叠层裸芯片封装外形

叠层裸芯片封装有两种叠层方式,一种是金字塔式,从底层向上裸芯片尺寸越来越小;另一种是悬梁式,叠层的芯片尺寸一样大。应用于手机的初期,叠层裸芯片封装主要是把FlashMemory和SRAM叠在一起,目前已能把FlashMemory、DRAM、逻辑IC和模拟IC等叠在一起。叠层裸芯片封装所涉及的关键技术有如下几个。①圆片减薄技术,由于手机等产品要求封装厚度越来越薄,目前封装厚度要求在1.2mm以下甚至1.0mm。而叠层芯片数又不断增加,因此要求芯片必须减薄。圆片减薄的方法有机械研磨、化学刻蚀或ADP(Atmosphere DownstreamPlasma)。机械研磨减薄一般在150μm左右。而用等离子刻蚀方法可达到100μm,对于75-50μm的减薄正在研发中;②低弧度键合,因为芯片厚度小于150μm,所以键合弧度高必须小于150μm。目前采用25μm金丝的正常键合弧高为125μm,而用反向引线键合优化工艺后可以达到75μm以下的弧高。与此同时,反向引线键合技术要增加一个打弯工艺以保证不同键合层的间隙;③悬梁上的引线键合技术,悬梁越长,键合时芯片变形越大,必须优化设计和工艺;④圆片凸点制作技术;⑤键合引线无摆动(NOSWEEP)模塑技术。由于键合引线密度更高,长度更长,形状更复杂,增加了短路的可能性。使用低粘度的模塑料和降低模塑料的转移速度有助于减小键合引线的摆动。目前已发明了键合引线无摆动(NOSWEEP)模塑技术。

4)系统封装(SIP)

实现电子整机系统的功能,通常有两个途径。一种是系统级芯片(Systemon Chip),简称SOC。即在单一的芯片上实现电子整机系统的功能;另一种是系统级封装(SysteminPackage),简称SIP。即通过封装来实现整机系统的功能。从学术上讲,这是两条技术路线,就象单片集成电路和混合集成电路一样,各有各的优势,各有各的应用市场。在技术上和应用上都是相互补充的关系,作者认为,SOC应主要用于应用周期较长的高性能产品,而SIP主要用于应用周期较短的消费类产品。

SIP是使用成熟的组装和互连技术,把各种集成电路如CMOS电路、GaAs电路、SiGe电路或者光电子器件、MEMS器件以及各类无源元件如电容、电感等集成到一个封装体内,实现整机系统的功能。主要的优点包括:①采用现有商用元器件,制造成本较低;②产品进入市场的周期短;③无论设计和工艺,有较大的灵活性;④把不同类型的电路和元件集成在一起,相对容易实现。美国佐治亚理工学院PRC 研究 开发的单级集成模块(SingleIntegrated Module)简称SLIM,就是SIP的典型代表,该项目完成后,在封装效率、性能和可靠性方面提高10倍,尺寸和成本较大下降。到2010年预期达到的目标包括布线密度达到6000cm/cm2;热密度达到100W/cm2;元件密度达到5000/cm2;I/O密度达到3000/cm2。

尽管SIP还是一种新技术,目前尚不成熟,但仍然是一个有发展前景的技术,尤其在中国,可能是一个发展整机系统的捷径。

第二节 微电子组装生产线新技术研发、应用情况

微组装技术是在高密度多层互连基板上,采用微焊接和封装工艺组装各种微型化片式元器件和半导体集成电路芯片,形成高密度、高速度、高可靠的三维立体机构的高级微电子组件的技术.

多芯片组件(MCM)是一种先进的微电子组装与封装技术,是目前能最大限度发挥高集成度、高速半导体IC性能,制作高速电子系统,实现电子整机小型化和系统集成的有效途径。

1、组装技术新亮点

高端BGA(High end BGA)是指陈列式半导体封装形式的BGA,它适应高速电路、高散热、多接点之特征,在CPU等代表产品中广泛应用,其最大特点是可以吸收Flip Chip众多的pin数(FCBGA),布线距离短,进行高速信号传输时损耗低。作为高端BGA,其结构上设置了均热板和散热板,芯片片基采用多层布线设计,这种封装结构应用在Intel信息处理器上,芯片对应的工作频率可达20GHz。层叠式封装高密度组装的技术终端,必将会向立体的三维组装发展,也就是说在一个封装单体内层叠了两三个芯片,如为了增加电话机存储功能的芯片封装形式,富士通、夏普公司已推出四个芯片重叠,其封装厚度仅为1.4mm,对应的芯片厚度可能只有100μm,今后的开发应用方向会向8个芯片的重叠结构发展。

微细化布线技术信息产品的小型化和高性能发展趋势使基板的布线日趋细密。目前,大型基板的布线宽度可做到50μm,并正向25μm发展,而布线的成型方法都利用半添加法。人们通过利用半导体薄膜技术,进一步缩小布线宽度,估计到2008年布线宽度可以做到5μm~10μm。

2、高精密组装设备新品迭出

消费类信息产品的小型化趋势,使得表面贴装元件尺寸已进入0.6mm×0.3mm阶段。间距在0.25mm~0.30mm的CSP和Flip- chip技术在新一代移动电话、PDA、数码相机、个人电脑等产品上的应用开始普及,这类微间距封装器件的大量使用,对SMT生产线提出了更高的要求。例如,贴装精度必须提高一个等级,生产线应该是自动的精密组装生产线。目前著名的贴装机厂商如富士、西门子、飞利浦、松下等开发的高精度模组式实装机器,已受到业界的欢迎。

对应无铅化组装的环境要求,焊接设备的加温温区正在逐步增加。这使装置的设计有大型化倾向。实际上,焊接设备的多温区化和设备占有空间大小是相对的矛盾统一体,可根据产品组装要求综合考虑。当前8个温区,温度差ΔT控制在±2℃的回流焊设备已进入应用领域。

第三节 微电子组装生产线国外技术发展现状

1、多芯片组件(MCM)发展迅速

MCM是90年代崛起的新一代高密度组装技术,涉及许多高、新技术领域,如多层布线基板制造技术、芯片倒叩焊技术、凸点制造工艺与电镀技术、芯片级老化和测试技术及MCM封装技术等。MCM技术发展初期,上述技术隶属于有关整机、集成电路和混合集成电路制造厂家,如今已有专门公司从事MCM设计、制造和销售,而且发展速度相当惊人。

2、芯片级老化和测试技术及已证好芯片(KGD)技术得到实现

美国已有许多公司从事这方面的 研究 ,开发出可以对裸芯片进行暂时封装的载体。这种芯片载体能对芯片起到保护作用,也不会损伤芯片电极,可以反复使用。芯片载体内装薄膜多层布线基板,四周有微细间距的焊区,焊区上形成凸点,裸芯片倒叩在多层布线基板上,芯片上焊区与凸点接触,芯片上方的盖板带有弹簧装置,使盖板具有弹性,盖下时将芯片与基板压紧,从而实现良好的电接触。芯片载体再装到有精细间距的插座内,插座可装到测试架或老化板上。这样就可以进行老化和全温度范围的电性能测试,合格芯片就成为KGD,从载体中取出用于组装MCM等电路。这种装置“DieMate”之外,还有AEHR公司开发的“DiePak”。

3、凸点倒叩、凸点制造工艺及技术进入实用化

凸点倒叩焊工艺是MCM关键技术之一,能最大限度地减小互连线通路上的各种寄生参数,提高信号传输质量和速度,因此发展也非常迅速,通过凸点使芯片电极与多层布线上的焊区直接互连,从而使互连线最短,芯片组装占据的空间比其他装连方式都小,这就涉及到两方面的问题:一是凸点制造工艺,二是凸点倒叩焊技术。美国目前有不少厂家从事这些方面的 研究 、开发和生产,已有成熟的工艺和设备推向市场。

第四节 微电子组装生产线技术开发热点、难点 分析

微组装组件的体积大大缩小,从而导致电子集成模块单位体积的热流密度大大增加,微组装组件热设计成为可靠性的主要问题之一;同时,微组装技术导致互连焊点体积减少,互连线路密度增加,微小布线抗电迁移能力和微小焊点的热疲劳失效和机械失效的问题更加严重。如何保证电子微组装热可靠性、微焊点和微孔等互连可靠性和微小布线抗电迁移能力、以及裸芯片的可靠性等成为电子微组装技术的关键。

电子组装技术的发展与芯片技术、基板技术、环境调和有着紧密的关系。在高密度组装逐步走向通用电子产品之际,COB技术、MCM技术的应用面会逐渐扩大,Flip-Chip组装也会增多。今后,半导体封装将会向系统的单片化和系统的模块化方向(System on Chip System module)发展。可以预料表面贴装技术将进入芯片贴装技术时代(CMT,Chip Mount Technology)。到那时,贴装设备或者说是搭载装置应该具备什么样的功能,是我们必须考虑的课题。

第五节 微电子组装生产线技术发展趋势

微电子组装的发展方向是进一步 研究 新的如多基板高密度叠装组件、不需焊接的微互连技术等,以制造出更加先进的现代电子设备。

1、低温共烧陶瓷多层基板技术

低温共烧陶瓷(LTCC)基板技术是近年来兴起的一种多学科交叉别的整合组件技术。LTCC以其优异的电子、机械、热力学特性已成为未来电子元件集成化、模组化的首选方式。LTCC是美国休斯公司于1982年开发出的新型材料。它是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带.在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个被动组件(如低容值电容、电阻、滤波器等)埋人多层陶瓷基板中,然后叠压在一起,内外电极可分别使用银、铜、金等金属.在900℃下烧结,制成三维空间互不干扰的高密度电路。另外,LTCC可以制成内埋无源元件的三维电路基板.在其表面贴装IC和无源器件。制成无源/有源集成的功能模块.进一步实现器件的微型化。

2、微组装用无源元件

随着高性能.小型化电子产品市场的日趋扩大,电子产品中的无源元件用量越来越大,在一些移动终端(手机、笔记本电脑、数码相机等)产品中,无源元件和有源器件(芯片为主)之比约50:1,甚至可达100:1.无源元件以电阻器和电容器为主,一部典型的GSM手机内含500多个无源元件.大部分为片式、小尺寸.占电路板面积的50%。在这个发展趋势下,0201(0.02英寸×0.01英0.508mmx0.254mm)微小尺寸的无源元件正在替代过去占主要地位的0603和0402。与此同时.组装0201无源元件的技术也成为微组装中的重要环节。

3、无铅化的挑战

铅是一种有毒的重金属,每年在电子 行业 中都会使用大量的含铅材料或成品.由此形成含铅盐的工业渣滓,不仅会对人体健康造成影响。而且对环境也造成严重污染。电子工业中大量使用的Sn/Pb合金焊料是造成污染的重要来源之一,所以寻求Sn/Pb焊料的替代品是首要任务。无铅化是封装业的必然趋势。

第六节 微波混合集成电路芯片微组装核心技术及趋势

微波混合集成电路芯片微组装工艺技术:核心技术为基板粘接技术,芯片粘片技术,芯片线焊和带焊技术。

微波混合集成电路芯片微组装技术趋势:微波电路的趋势是向小型化和集成化发展。

在相控阵雷达系统、电子战、卫星通讯和其他机载应用中,元器件尺寸和重量已成为电子系统设计考虑的主要因素。随着单片微波集成电路(MMIC)技术和混合微波集成电路(HMIC)技术的发展,小型化混合微波集成电路(MHMIC)技术较好地满足了电子装备在体积和重量方面的需求,它在平面微带电路的基础上,采用多层集成元件,如金属-绝缘-金属(MIM)电容、螺旋电感、电阻和分布参数电路元件等淀积在衬底上,而有源器件(主要采用MMIC芯片)是外接在陶瓷衬底上。由于使用了MMIC和其他小型化元器件(如梁式引线PIN管),并采用了多层制造工艺,MHMIC比常规的HMIC要小得多。在MHMIC制造过程中,将无源电路制作在介质基板上,包括传输线、电感、电容、电阻、空气桥和 分析 参数元件;特有源器件(以芯片形式或小型封装形式)贴装在电路基板上。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。