第一节 产品技术发展现状

电气化铁路的使用始于1879年,而我国电气化铁路的发展历史仅有40多年,从高速电气化铁路列车对接触线的要求来看,我国的高速电气化铁路正处于发展时期,与日本、德国、法国等电气化铁路发达国家相比,铁路机车的运行速度相对较低,还存在着一定的差距。随着科学技术和经济社会的飞速发展,电气化列车向高速、重载方向发展,对接触线的综合性能提出了更高的要求。高强度、高导电率的铜合金导线材料由于优良的物理性能和力学性能,一直属于 研究 开发的热点,高性能接触线的开发成为铁路部门和生产厂家迫切解决的课题…

我国由于电气化铁路起步晚,所用铜合金电车线的技术与国外存在较大差距,不过,随着近几年我国高速铁路建设的加快,国内也涌现出一批具有较高技术水平的生产企业。

圣达铜业自主研发的一种铜合金电车线能适应时速300公里以上的高速铁路,技术含量和附加值也比其他产品高得多。

中铝洛阳铜业有限公司研发出具有良好导电性、耐摩擦性,同时具有高抗拉强度、高延伸强度的铜镍硅合金材料,填补了高铁接触线及其附件用材料的国内空白,一举打破德国、法国大公司在该领域的垄断局面。

江阴市电工合金公司研发出高速电气化铁路用铜镁、铜锡合金接触线,其各项技术指标均达到铁标TB/T2809-2005标准要求,能满足国家目前正在筹建的京沪高速铁路所需产品的技术指标。

中国铁建电气化局集团已试生产出完全自主知识产权的高速铁路新型接触线产品,产品经过检验测试现已达到铁道部要求的各项标准,标志着我国时速350公里及以上高速铁路电气化关键技术装备生产的国产化取得突破性进展。

第二节 产品工艺特点或流程

到目前为止,生产各类接触的方法有:连铸(上引或水平)-冷轧-拉制法(简称连铸法)、连铸-热轧-拉制法(简称连铸连轧法)、冷压复合法(简称冷复合法)、热浸涂包覆-轧制-拉制法(简称浸涂法)和"康仿"(Conform)连续挤压包覆-拉制法(简称康仿挤压法)等5种。这些方法都是在连续大长度、无接头的方式下生产的。因此,为了保证产品的质量,对生产工艺和操作稳定性。

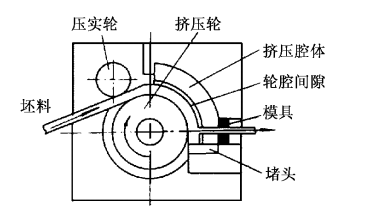

连续挤压是20世纪70年代发展起来的一种新的塑性加工技术。其原理是利用一个带轮槽的连续旋转的挤压轮,通过轮槽与坯料之间的摩擦力,将坯料连续不断地曳入模腔,并在模腔内发生塑性变形,最后从挤压模孔挤出连续的挤压产品(见下图所示)。改变挤压模孔的形状,就可以生产各种线材、型材、管材等产品。这种方法巧妙地将在压力加工中通常做无用功的摩擦力转化为变形的驱动力和使坯料升温的热源,而且可连续挤出制品,因此使其成为一种高效 节能的加工新技术。

连续挤压工作原理

根据多年的理论 研究 和实际试验,可以认为如果将连续挤压技术应用到接触线生产工艺,通过对金属变形机理的 研究 ,就能制造出晶粒细小的银铜合金接触线 提高其抗拉强度以增加拉断力从而大大提高列车运行速度。

针对传统的接触线制造方法都存在各自的问题这一现状,大连交通大学连续挤压工程 研究 中心和有关单位合作,将连续挤压技术应用于制造银铜合金接触线的新工艺,即:上引连铸—连续挤压轧制—拉拔工艺(简称连续挤压法)。该工艺采用Ф16mm的上引无氧铜杆为坯料,在大连交通大学研制的TLJ350机上经连续挤压扩张成型为Ф22mm或Ф24mm的杆坯,再经过轧制和冷拔成型,制成截面为120mm2或150mm2的接触线。

第三节 国内外技术发展趋势 分析

1、目前我国主要应用的几种铜合金接触线材料中,铜锡合金材料具有优异的综合性能,尤其是耐摩性能优异,具有较高的经济使用价值,可以满足我国高速电气化铁路的发展需求。

2、为满足电气化铁路不断提速的要求,以铜锡或铜银合金为基体加入Zr等析出型元素,开发高强、高导的新型接触线材料是铜合金化领域中的新课题,但析出型合金元素在烧损和热处理方面的特殊性,使得其工业化生产仍有待进一步的探索和 研究 。

3、我国地域辽阔,地理、气候条件多样化,随着电气化铁路的飞速发展,对铁路运行的安全性要求要求将进一步提高,具有加热作用的功能型接触线和具有检知接触线异常发热、断线、摩耗程度的功能型接触线将成为研发和使用的新趋势。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。