第一节 产品生产技术发展现状

钴的电解分为可溶性阳极电解和不溶性阳极电解。可溶性阳极电解流程长、消耗大、成本较高,所以,工业生产中更多采用的是不溶性阳极电解。在不溶性阳极电解中,钴的溶解体系包括硫酸钴体系和氯化钴体系。硫酸钴体系的槽电压较高、电流效率较低、控制难度较大,目前已不被采用。氯化钴体系相对来说具有电导率高、黏度低、离子活性高、电解液环境稳定性好等优点,但最大问题在于电解过程中阳极会产生氯气。工业生产中为防止氯气泄漏常采用隔膜电解法,阳极加密封罩密封,氯气经密封罩侧部预留的孔用真空泵抽出,或从阳极袋一侧将阳极液与气体一并抽出,经气液分离后用碱液吸收氯气。该方法虽在生产中已广泛应用,但仍存在一些问题:

(一)用碱液吸收氯气,无形中增大了生产成本,吸收氯气后产生的液态次氯酸钠也不稳定,不利于运输和储存;

(二)氯气吸收系统如密封不严则会发生泄漏,使现场环境变差;

(三)电解液不能维持稳定的电解环境,降低了电流效率和电积钴质量;

(四)隔膜袋和支架等材料长期处于强腐蚀性条件下,需频繁更换。

为了解决这些问题,需对电解槽的结构加以改进。目前,对电解槽的改进主要集中在两个方面:一方面是在原有电解工艺基础上对电解槽进行改进,解决氯气泄露问题;另一方面是研发新的电积电解槽,从根本上消除氯气的产生问题。

第二节 产品生产工艺流程

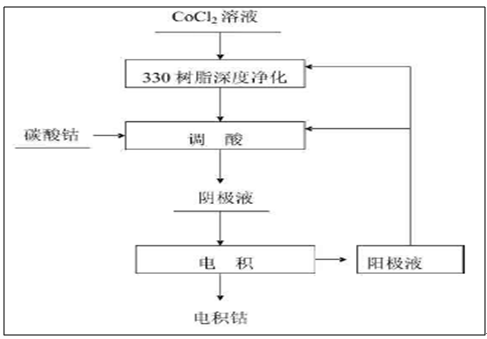

电积钴生产工艺流程图

第三节 国内外生产技术发展趋势 分析

电解槽的结构设计对电积钴生产的节能降耗至关重要。为了使电解槽结构更合理,相关领域仍需进一步探索,并在以下方面多做工作:

(一)开发、研制新型膜材料和电极材料,使其更加适应电解液的不利环境,延长使用寿命;

(二)研发具有特殊功能的特种离子交换膜、电解专用膜、冶金专用膜等,进一步提高均相膜的生产规模;

(三)建立废旧离子交换膜的回收再利用机制,提高废旧离子交换膜的再利用率,降低成本;

(四)研制更具合理性和节能性的膜电解槽,使其实现良好的传质,降低能耗,提高电能利用率。离子膜电解技术作为冶金领域的一项有力的技术保障,正显示出不可替代的作用。虽然目前仍存在一些问题亟待解决,随着科技的进步和 研究 的深入,钴电解过程中的氯气产生问题将会得到有效解决。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。