第一节产品生产技术发展现状

谷物类食品的液乳化 研究 始自20世纪80年代,并在90年代投入规模化生产,主要产品有“大米乳”“玉米乳”。在谷物饮料的研发及市场开发方面,欧美及日本、韩国等国家发展极为迅速,技术也比较成熟,如韩国已有多家米乳产品通过铁罐、玻璃瓶及成熟,PET瓶包装形式在我国部分大型超市进行销售。但这些工艺技术作为相关企业的技术机密,仅有少量专利报道。在谷物饮料的制备过程中,谷物原料的搭配、预处理以及均质等处理手段是影响饮料产品感官品质及稳定性的关键因素。特别是谷物原料中含有大量的谷物原淀粉,液态下的谷物原淀粉容易出现老化现象。不同品种的原淀粉老化表现出来的状态不尽相同,如玉米浆表现为颗粒变硬、凝胶、粗糙、反生;小麦浓浆老化程度较轻,颗粒轻微变硬成团,口感粗糙;红豆浓浆则出现凝胶结冻等。这些老化问题严重影响产品货架期,是制约液态谷物饮料产业化的瓶颈。

第二节产品生产工艺特点或流程

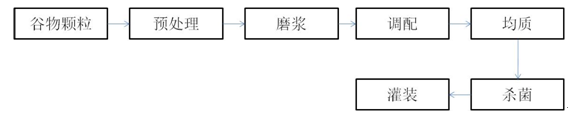

谷物饮料一般以玉米、大米、小麦以及豆类等为主要原料,经预处理、磨浆、调配、均质、杀菌等工艺制备而成。由于各种原料搭配比例不同,饮料生产工艺也有一定差异。

工艺流程

(1)原料的预处理

为了增强饮料的感官品质,可将挑选好的谷物原料进行烘烤以强化谷物主要成分间的美拉德反应,形成谷物特有的色泽及风味。在此方面,大米及玉米饮料 研究 报道较多工艺也比较成熟,通常选择的烘烤温度在100-200℃之间,烘烤时间则视物料质量及颗粒大小而定,一般在30~90min。如赵海珍经烘烤开发研制具有独特焦香风味等以玉米为原料的谷物饮料,并讨论了对玉米茶口感和感官有影响的因素。金海珠等 研究 发现大米最佳烘烤条件:白米190℃、20min效果较好,糙米180℃、20min,并利用糙米和精米经烘炒、生物酶解等工序制备了色泽清亮、香气宜人、甘甜可口的大米饮料。一般情况下,选用低温长时的烤制方法,达到谷物颗粒完全熟透,有烤香味为止,烘烤过程中要经常翻动,以免烤糊。此外,谷物饮料预处理过程还包括浸泡和预煮,主要是使谷物泡透、无硬心,以缩短磨浆时间,便于后续调配从而提高饮料稳定性。NAM等首先将及均质操作,糙米与精米混合并高温烘焙,使其生成特殊的香味成分,然后经酶解、调配、均质后制备成一种大米饮料。

(2)饮料的调配

饮料的调配主要是指将在磨浆所得谷物原汁中加入适量的白砂糖,柠檬酸,稳定剂等,调节其口感,酸度及风味。 研究 表明谷物饮料调配对其感官品质及稳定性影响至关重要,依据谷物原料的不同,所选稳定剂组成及比例也不尽相同。

(3)均质

均质是在高压下产生强烈的剪切、撞击和空穴作用,从而使液态物质或以液体为载体的固体颗粒得到超微细化,形成新的界面,实现快速乳化的过程。因此,均质对防止谷物饮料中脂肪上浮起着至关重要的影响。涂清荣等在制备大米乳饮料过程中确定了饮料的均质条件,结果发现,均质温度为60℃,采用2次均质,第1次均质压力为40MPa,第2次均质压力为30MPA。在此均质条件下所得的米乳乳状液的平〔9〕均粒径为0.398μm,达到胶体分散体系的要求。

(4)杀菌

谷物饮料中糖的含量比较高,本身就是很好的微生物培养基,很容易被细菌、酵母菌和霉菌等微生物从而使产品腐败变质,所以饮料的制备过程中利用,,必须有高温灭菌工艺使产品达到商业灭菌的卫生标准。但灭菌温度过高,时间过长,则会引起蛋白质的严重变性和褐变,会使蛋白质絮凝、沉淀,产品颜色加深,影响产品的稳定性和感官质量。

第三节国内外生产技术发展趋势 分析

加工过程会使谷类中的脂类物质更容易被氧化,因为抗氧化剂在加工过程中被破坏,脂类得不到保护,而全谷物中的脂类物质含量比精加工谷物高。另外谷物糊粉层中含有很多酶类,包括过氧化物酶、多酚氧化酶、淀粉酶等,加工过程中对糊粉层的破坏可导致形成一些不良风味、酶促褐变与淀粉降解等。因此,全谷物加工将涉及到产品口感、风味、色泽、质构等的变化与控制,营养与功能性组分的保留与生物有效性控制,产品稳定性与货架期的控制,微生物污染与控制。因此,谷物加工与产品开发有许多技术问题需要攻关。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。