第一节 中国碳纤维制品产业发展环境

一、宏观经济环境 分析

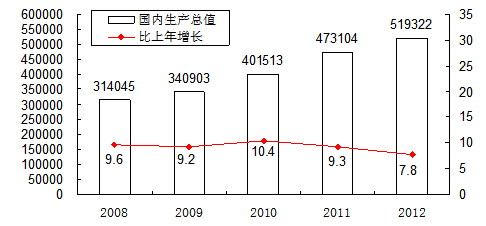

1、我国GDP增长 分析

初步核算,2012年国内生产总值519322亿元,比上年增长7.8%。其中,第一产业增加值52377亿元,增长4.5%;第二产业增加值235319亿元,增长8.1%;第三产业增加值231626亿元,增长8.1%。第一产业增加值占国内生产总值的比重为10.1%,第二产业增加值比重为45.3%,第三产业增加值比重为44.6%。

2008-2012年国内生产总值及其增长速度

单位:亿元,%

2、投资、消费、进出口 分析

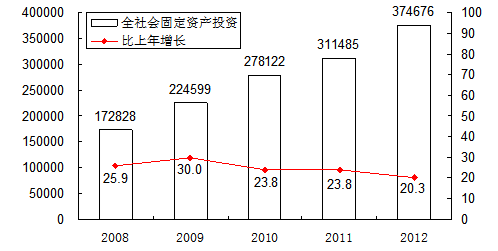

1)固定资产投资情况

2012年,全社会固定资产投资374676亿元,比上年增长20.3%,扣除价格因素,实际增长19.0%。其中,固定资产投资(不含农户)364835亿元,增长20.6%;农户投资9841亿元,增长8.3%。东部地区投资151742亿元,比上年增长16.5%;中部地区投资87909亿元,增长24.1%;西部地区投资88749亿元,增长23.1%;东北地区投资41243亿元,增长26.3%。

2008-2012年全社会固定资产投资及其增长速度

单位:亿元,%

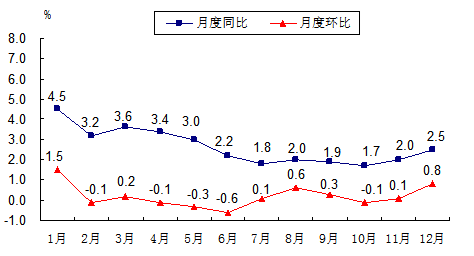

2)社会消费品市场情况

全年居民消费价格比上年上涨2.6%,其中食品价格上涨4.8%。固定资产投资价格上涨1.1%。工业生产者出厂价格下降1.7%。工业生产者购进价格下降1.8%。农产品生产者价格[3]上涨2.7%。

2012年居民消费价格月度涨跌幅度

单位:亿元,%

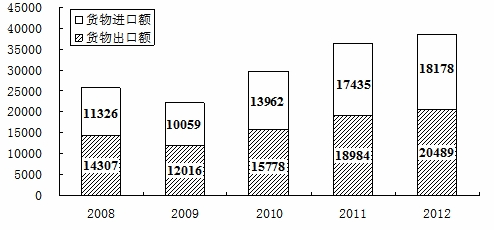

3)进出口 分析

2012年,货物进出口总额38668亿美元,比上年增长6.2%。其中,出口20489亿美元,增长7.9%;进口18178亿美元,增长4.3%。进出口差额(出口减进口)2311亿美元,比上年增加762亿美元。

2008-2012年货物进出口总额

单位:亿美元

二、政策、法规、标准

1、相关政策法规

碳纤维是国民经济和国防建设不可或缺的一种性能优异,应用广泛的战略性新材料。《新材料产业“十二五”发展 规划 》在专栏9中将碳纤维列入高性能增强纤维发展重点,明确提出要“加强高强、高强中模、高模和高强高模系列品种攻关,实现千吨级装置稳定运转,提高产业化水平,扩大产品应用范围”。《 规划 》同时将“碳纤维低成本化与高端创新示范工程”列入“十二五”期间我国的重大工程项目,目标是到2015年,碳纤维产能达到1.2万吨,基本满足航空航天、风力发电、运输装备等需求。

根据《“十二五”战略性新兴产业发展 规划 》以及《新材料产业“十二五”发展 规划 》的部署和要求,为构建技术先进、结构优化、清洁安全和上下游融合发展的碳纤维产业体系,实现碳纤维 行业 持续健康发展,工信部起草了《关于加快推进碳纤维 行业 持续健康发展的指导意见(征求意见稿)》, 指出我国碳纤维 行业 的指导思想、基本原则和发展目标。

1)指导思想。

坚持走中国特色新型工业化道路,深入贯彻落实科学发展观,加快转变经济发展方式;紧紧围绕国家重点工程、国防科技工业和经济发展需求,集中力量突出重点,加大政策支持力度。着力突破关键共性技术和装备,发展高性能碳纤维产品;着力加强现有生产工艺装置的技术改造,实现高质量和低成本稳定生产;着力培育碳纤维及复合材料下游市场,促进上下游协调发展;着力提高产业集中度,积极培育龙头企业;着力促进军民融合发展,营造 行业 健康发展的市场环境。

2)基本原则

坚持科技创新与提升产业化水平相结合,注重关键、核心和前沿技术的研发,加速推进科技成果转化,消除产业化和工程化技术及装备制约瓶颈,提高产品质量性能。

坚持产业发展与下游应用相结合,注重下游产品的开发应用,延伸产业链条,发挥高端用户的牵引作用,提升碳纤维性能指标及批次稳定性,实现碳纤维与下游产品同步发展。

坚持产业发展与环境保护相结合,重视配套环保设施的建设和完善,防范环境风险,加大节能减排力度,推广清洁生产,走资源节约、环境友好的发展道路。

坚持市场主导与政策引导相结合,注重发挥市场配置资源的基础性作用,激发市场主体活力,发挥国家战略性新兴产业等重大专项的引导作用,营造良好发展环境,全面提升碳纤维 行业 核心竞争力。

3)发展目标

到2015年,初步建立碳纤维及复合材料产业体系,碳纤维应用市场初具规模。聚丙烯腈(PAN)原丝、高强型碳纤维的产品质量和成本控制接近国际先进水平,高强型碳纤维单线产能达到千吨级并配套原丝产业化制备,高强中模型碳纤维实现产业化,高模型和高强高模型碳纤维初步实现产业化;扩大碳纤维复合材料应用市场,基本满足国家重点工程建设和市场需求;碳纤维知识产权创建能力显著提升,专利布局明显加强;碳纤维生产集中度进一步提高,培育3-5家骨干企业;大力推行节能减排,骨干企业能耗降低20%左右,实现清洁绿色发展,促进碳纤维复合材料回收再利用。

到2020年,我国碳纤维整体创新和产业化发展能力接近或达到国际先进水平。碳纤维品种规格齐全,满足国民经济和国防科技工业对高端碳纤维的需求;培育具有国际影响力的碳纤维大型集团企业和一批具有国际竞争力的下游产品生产企业,形成若干产业链完善、创新能力强、特色鲜明的碳纤维产业集群;重点骨干企业综合能耗和排放指标接近世界先进水平,建立循环型碳纤维产业体系。

2、相关技术标准

碳纤维制品相关技术标准

| 序号 | 标准编号 | 标准名称 | 发布部门 | 实施日期 |

| 1 | CECS 146-2003 | 碳纤维片材加固混凝土结构技术规程(2007年版) | 中国工程建设标准化协. | 2003-05-01 |

| 2 | DL/T 5284-2012 | 碳纤维复合芯铝绞线施工工艺及验收导则 | 国家能源局 | 2012-12-01 |

| 3 | FZ/T 54065-2012 | 聚丙烯腈基碳纤维原丝 | 工业和信息化部 | 2013-06-01 |

| 4 | GB 18530-2001 | 车间空气中碳纤维粉尘职业接触限值 | 国家质量监督检验检疫. | 2002-05-01 |

| 5 | GB/T 21490-2008 | 结构加固修复用碳纤维片材 | 国家质量监督检验检疫. | 2008-09-01 |

| 6 | GB/T 23442-2009 | 聚丙烯腈基碳纤维原丝结构和形态的测定 | 国家质量监督检验检疫. | 2010-01-01 |

| 7 | GB/T 26749-2011 | 碳纤维 浸胶纱拉伸性能的测定 | 国家质量监督检验检疫. | 2012-03-01 |

| 8 | GB/T 26752-2011 | 聚丙烯腈基碳纤维 | 国家质量监督检验检疫. | 2012-03-01 |

| 9 | GB/T 28461-2012 | 碳纤维预浸料 | 国家质量监督检验检疫. | 2012-12-01 |

| 10 | GB 3362-1982 | 碳纤维复丝拉伸性能检验方法 | 1983-10-01 | |

| 11 | GB/T 3362-2005 | 碳纤维复丝拉伸性能试验方法 | 国家质量监督检验检验. | 2005-12-01 |

| 12 | GB/T 3363-1982 | 碳纤维复丝纤维根数检验方法(显微镜法) | 中国建筑材料工业协. | 1983-10-01 |

| 13 | GB 3364-1982 | 碳纤维直径和当量直径检验方法(显微镜法) | 国家标准局 | 1983-10-01 |

| 14 | GB/T 3364-2008 | 碳纤维直径和根数试验方法 | 国家质量监督检验检疫. | 2009-04-01 |

| 15 | GB/T 3365-1982 | 碳纤维增强塑料孔隙含量检验方法(显微镜法) | 国家标准局 | 1983-10-01 |

| 16 | GB/T 3365-2008 | 碳纤维增强塑料孔隙含量和纤维体积含量试验方法 | 国家质量监督检验检疫. | 2009-04-01 |

| 17 | GB 3366-1982 | 碳纤维增强塑料纤维体积含量检验方法(显微镜法) | 1983-10-01 | |

| 18 | GB/T 3366-1996 | 碳纤维增强塑料纤维体积含量试验方法 | 国家技术监督局 | 1997-04-01 |

| 19 | GB/T 3855-1983 | 碳纤维增强塑料树脂含量试验方法 | 国家标准局 | 1984-06-01 |

| 20 | GB/T 3855-2005 | 碳纤维增强塑料树脂含量试验方法 | 国家质量监督检验检验. | 2005-12-01 |

| 21 | JG/T 167-2004 | 结构加固修复用碳纤维片材 | 建设部 | 2005-03-01 |

| 22 | JT/T 532-2004 | 桥梁结构用碳纤维片材 | 交通部 | 2004-12-01 |

| 23 | SY/T 6585-2003 | 碳纤维复合材料连续抽油杆 | 国家经济贸易委员会 | 2003-08-01 |

第二节 碳纤维制品技术发展现状

一、技术 发展 分析

制备碳纤维制品的前驱材料很多,可以用粘胶纤维、沥青、聚丙烯氰(PAN)、聚乙烯醇、木素质、聚氯乙烯、酚醛树脂、聚苯并噻唑等为原料。但到目前为止,取得工业化规模生产的只有前面3种。其中聚丙烯氰基碳纤维综合性能最好,产量占90%以上;沥青基碳纤维成本较低;粘胶基碳纤维工艺复杂、成本高、主要在军事领域应用。

当前,PAN基碳纤维向两个方面发展:一是提高,二是普及。提高是指小丝束碳纤维(1~24K)的质量提高,普及是指大丝束碳纤维(48~540K)的产量大幅度增加,价格日趋下降。

随着航空航天飞行器各项性能的不断提高,对结构件用材料的性能要求也越来越高。国外碳纤维主要生产商都在积极地开发超高强度、超高模量的碳纤维。日本东丽公司已开发出高强型T1000系列碳纤维,其抗拉模量为295 GPa,拉伸强度达7.05 GPa,而高强高模MSJ型抗拉模量达640 GPa,抗拉强度为3.62 GPa。

在新工艺和新技术方面,日本三大公司和韩国cheil合成工业公司继承发明了PAN原丝至碳化等系统的新技术,其中三菱人造丝公司提出相当于T700性能水平碳纤维的PAN原丝指标。美国wilkinson公司也在研制PAN原丝,而英国国防安全部在研制中空碳纤维原丝及碳纤维。在预氧化、碳化方面,东丽最近发表了30K-100K PAN基大丝束的烧成方法,可以使长度较短的大丝束进行连续碳化。三菱人造丝发明的新型碳化炉,可抑制碳化反应生产的分解物附着和堆积于炉壁和纤维上,从而稳定高效地生产高强度高模量的碳纤维。东丽公司则研制一种三叶形断面的PAN原丝及碳纤维,可改进与树脂的粘合性、压缩强度和抗弯强度。

今后日本先进复合材料的发展方向是:在增强材料方面,进一步提高碳纤维的强度和模量,降低成本;在树脂基体方面,主要提高树脂的冲击后压缩强度和耐湿热性;在复合材料成型技术方面,进一步实现整体成型技术,固化监控、自动化技术及三维复合材料技术,同时提高复合材料性能和降低制造成本。

总的来讲,制备碳纤维制品的新技术可归纳为三大方面:

1、 研究 发展廉价原丝。在高性能碳纤维成本中原丝所占比例约为40-60%,国外从两方面降低原丝的成本,一是试探采用聚丙烯腈外的其它材料作为制备高性能碳纤维的原丝,包括低密度聚乙烯、高密度聚乙烯和聚丙烯等其它聚烯类高分子材料以及木质素等;二是改进现有工艺聚丙烯腈原丝的技术,达到降低成本的目的,包括采用纺织用的聚丙烯腈、化学改性、辐照稳定化处理等。

2、 研究 发展新的预氧化技术。预氧化工序在高性能碳纤维成本中所占的比例约为15-20%,而且预氧化工序的时间也比较长。缩短生产周期,降低成本有重大现实意义。目前在预氧化方面的新思路是采用等离子技术。

3、 研究 发展新的碳化和石墨化技术。碳化和石墨化是制备高性能碳纤维的关键工序,在成本中所占比例约为25-30%,对产品的最终性能影响极大。在碳化和石墨化方面的新思路是采用微波技术。

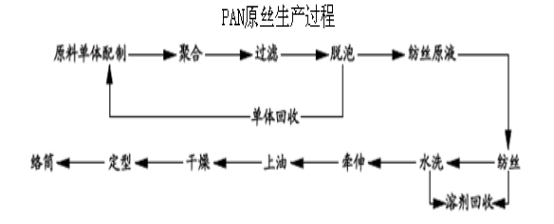

二、工艺流程或特点

碳纤维制品工艺流程图

第三节 碳纤维制品产业发展特征

一、周期性 分析

我国《新材料产业“十二五”发展 规划 》中明确提出,到2015年,初步建立碳纤维及复合材料产业体系,碳纤维应用市场初具规模。聚丙烯腈(PAN)原丝、高强型碳纤维的产品质量和成本控制接近国际先进水平,高强型碳纤维单线产能达到千吨级并配套原丝产业化制备,高强中模型碳纤维实现产业化,高模型和高强高模型碳纤维初步实现产业化;扩大碳纤维复合材料应用市场,基本满足国家重点工程建设和市场需求;碳纤维知识产权创建能力显著提升,专利布局明显加强;碳纤维生产集中度进一步提高,培育3-5家骨干企业;大力推行节能减排,骨干企业能耗降低20%左右,实现清洁绿色发展,促进碳纤维复合材料回收再利用。到2020年,我国碳纤维整体创新和产业化发展能力接近或达到国际先进水平。碳纤维品种规格齐全,满足国民经济和国防科技工业对高端碳纤维的需求;培育具有国际影响力的碳纤维大型集团企业和一批具有国际竞争力的下游产品生产企业,形成若干产业链完善、创新能力强、特色鲜明的碳纤维产业集群;重点骨干企业综合能耗和排放指标接近世界先进水平,建立循环型碳纤维产业体系。可见,我国近年的碳纤维制品 行业 虽然取得了一定的发展,但是结构不合理的现象依然严重。由于市场需求的迅速变化和技术的快速发展,碳纤维制品企业调整结构依然任重道远。

碳纤维制品的原料主要为碳纤维预浸布,由于我国碳纤维和布料市场不断发展,目前我国碳纤维制品 行业 处于快速发展中,我国碳纤维制品市场存在相当一部分中小企业,竞争激烈,中小企业受技术、资本、设备等的限制同国外大企业相比还存在一定的差距。碳纤维生产制造同外国企业厂商相比还有较大差距。所以我国碳纤维制品 行业 属于产品生命周期的成长期。

二、区域性 分析

在中国经济高速持续的30年发展中,中国碳纤维制造技术已经从最初的过度依赖进口发展为目前的基本可以自给自足。十二五期间,针对当前产业结构分散的现状,新材料产业 规划 指出,应培育具有国际影响力的碳纤维大型集团企业和一批具有国际竞争力的下游产品生产企业,形成若干产业链完善、创新能力强、特色鲜明的碳纤维产业集群。

我国的碳纤维制品产业发展较晚,目前我国较大的生产碳纤维的企业主要有大元股份、中钢吉炭和嘉兴中宝碳纤维有限责任公司,它们被称为国内三大碳纤维制品巨头。碳纤维制品广泛应用于建筑、工业、化工、航天等领域,主要集中在长三角、宁夏、东北等区域。

三、上下游产业发展

根据《“十二五”战略性新兴产业发展 规划 》以及《新材料产业“十二五”发展 规划 》的部署和要求,为构建技术先进、结构优化、清洁安全和上下游融合发展的碳纤维产业体系,实现碳纤维 行业 持续健康发展,工信部起草了《关于加快推进碳纤维 行业 持续健康发展的指导意见(征求意见稿)》,明确了我国碳纤维制品上下游产业的发展。

1、上游产业

积极推动聚丙烯腈原丝、碳纤维、复合材料及应用全产业链进一步完善生产工艺,提高自动化控制水平;提高聚合釜及其配套装置、预氧化炉、高低温碳化炉、高温石墨化炉、恒张力收丝装置等大型关键设备自主化制造水平;提高专用纺丝油剂、上浆剂等重要辅料保障能力,提升产品质量;加快预浸料、织物、高性能树脂基体材料、复合材料及应用制品的产业化,实现碳纤维高质量低成本及复合材料产品多样化发展;加大污染防治设施改造力度,降低污染物排放强度,提高资源和能源综合利用水平,推动企业开展清洁生产审核。

在政策扶持和供需缺口的刺激下,加之产业技术的逐渐进步,中国碳纤维产业正迎来快速的发展。2008-2012年,中国碳纤维产能的年均复合增长率高达46.2%,2012年产能达14521吨。由于中国碳纤维生产技术尚不成熟以及多数生产线处于投产初期,装置开工率普遍偏低,2012年实际产量仅约3500吨,进口依赖率为70%左右。

2012年,中国主要的碳纤维生产企业有中复神鹰、江苏恒神、天华溢威、威海拓展、河南永煤等,其中碳纤维年产量达千吨左右的企业仅有中复神鹰和江苏恒神两家,二者目前碳纤维产能均为3000吨/年。

此外,中国目前拟在建碳纤维产能达3.8万吨左右,其中计划于2013年投产的项目有金发科技2000吨/年碳纤维项目、江城碳纤维1500吨/年碳纤维项目、上海石化1500吨/年碳纤维项目等。

2、下游产业

开拓和培育下游应用。积极鼓励生产企业、

研究

设计机构与应用单位联合开发、生产碳纤维下游产品,加快培育和扩大应用市场。重点围绕民用航空、汽车、建筑工程、海洋工程、电力输送、油气开采和机械设备等领域需求,开发各种形态碳纤维增强复合材料、中间材料及零部件,推进碳纤维复合材料达到航空器适航认证中的材料规范,不断满足经济和社会发展需求。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。