第一节 研究 状况

一、国外稀土镁合金的 研究 开发状况

稀土镁合金的研制可追溯到20世纪的20年代,当时德国进行了Mg-MM(MM为混合稀土代号,下同)的开发工作,并在DMW-801D型飞机发动机上使用了Mg-6MM-11.7Mn合金锻件。与此同时,英国也进行了混合稀土的应用 研究 工作,于二次世界大战期间,在飞机叶片锻件中使用了Mg-3MM-0.5Mn-0.5Ca合金。但这种Mg-MM-Mn合金存在铸态组织晶粒粗化的缺陷,从而影响了其商业应用。

1937年,德国学者Sauerwald首次进行了Zr有效细化Mg-Th-Zr合金晶粒的工作,对镁合金的研制作出了杰出贡献。Murphy和Payne(于1946年)的工作也发现MM和Zr可同时加人镁中,且Zr对镁仍具有细化晶粒的作用,从而解决了稀土镁合金的工艺问题,使其在商用领域得到了发展。

20世纪60年代初,美国在铸造镁合金中发展了EK,EZ,QE,ZE等系列产品,后来又发展了耐热高强WE型镁合金及EK,ZK,ZE系列的变形镁合金。

前苏联在稀土镁合金方面进行了许多理论与应用 研究 ,一直处于领先地位。于20世纪70年代,在铸造镁合金中发展TMj19,MjilO,Mall,Mnl5,M.i17,Mjil9系列产品以及阻尼材料MUN(Mg-0.15Zn-5.5Zr-0.58C-0.04Y),在变形镁合金中发展了MA8,MA1l,MA12,MA15,MA19,MA20以及导声材料MA17超轻材料MA18等。

考虑到成本因素,稀土镁合金中的稀土元素以混合稀土(富Nd、富Ce、富La,Y)形式加人。随着稀土镁合金应用要求的不断扩大,开发研制了越来越多的单一或混合重稀土镁合金。欧洲国家开发的Mg-200oGd,Mg-200oTb耐热镁合金,其抗拉强度在2500C为280^-320MPa,与WE系合金和铝合金相比又有了大幅度提高。Mg-l0ooGd(或Dy)-300Nd-Zr合金,由于高温强度好,具有比AZ91D合金更好的耐蚀性,已成为有希望应用于汽车发动机零件的新合金。目前,正在积极开发的还有Mg-Sc-Mn-Zr.和Mg-Sc-Mn-Gd(Tb)-Zr合金。日本紧随欧美步伐,相继仿制出与欧美最新 研究 成果大致相同的MC8(EZ33A),MC9(QE22A),MC10(ZE41A)等镁稀土合金,同时积极研制汽车工业用稀土镁合金。1999年开发出超高强度的IMMg-Y系变形镁合金材料,以及可以冷压加工的合金板材。2001年开发出晶粒尺寸为100^-200nm的高强镁合金Mg-2ooY-looZn(即Y和Zn的原子分数分别为2%和loo),其强度为超级铝合金的3倍,并具有超塑性、高耐热性和高耐蚀性。

二、国内稀土镁合金的 研究 开发状况

近年,我国的稀土镁合金也有了很大发展,在铸造镁合金中开发了ZM2,ZM3,ZM4,ZM6以及ZM8等系列产品,在变形镁合金中开发了MB8MB22,MB25以及在MB25基础上用富Y混合稀土代替高品位Y的MB26。东北轻合金加工厂研制开发成功的含Nd、含Gd代号为122和127合金的两种耐热高强稀土变形镁合金,其室温强度比MA1和HM21要高得多,且300℃下的高温强度与MA13,HM21相当,已在国防军工上获得广泛应用。

目前,上海交通大学的 研究 发现,在中国牌号ZM6合金的基础上通过纯钕元素替代富钕混合稀土、调整合金元素含量范围以及添加微量合金元素等手段开发的Mg-2.5~3.5Nd-0.2Zn-0.5Zr-X合金的综合性能远远超过ZM6合金和EZ33A合金,而且无须氢化处理。这种合金采用了高温固溶工艺,从而可以提高固溶处理后的Nd元素在基体中的固溶量以及后续时效强化效果。

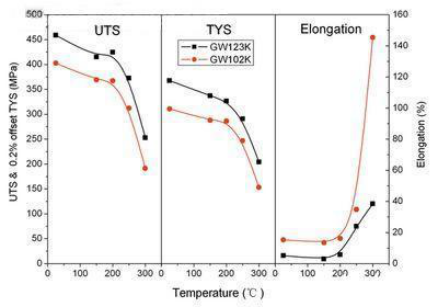

稀土元素Y和Gd的优良时效强化作用是近年的重要发现之一。何上明等人在Rohklin和Kamado等人的工作基础上系统地 研究 了Mg-Gd-Y-Zr-Ca系合金的显微组织和力学性能,并开发高强度镁合金Mg-10Gd-3Y-0.6Zr-0.4Ca(GW102K)以及Mg-12Gd-3Y-0.4Zr-0.4Ca(GW123K)。

Mg-Gd-Y-Zr 系列合金力学性能与温度的关系

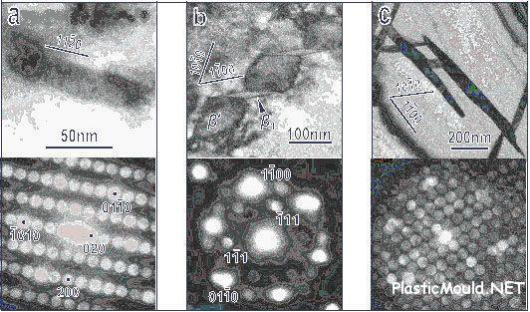

与日本Kamado等人的 研究 结果不同的是,他们发现Mg-Gd-Y-Zr系合金的时效沉淀析出顺序应为Mg(SSSS)→β”(D019)→β”(bco)→β1(fcc)→β(fcc),而不是常规报导的Mg(SSSS)→β”(D019)→β’(bco)→β(bcc)序列,其中β”和β’在时效峰值处共存,并以极细的针状或片状弥散析出,沿镁基体的{11-20}棱面分布,首次在该合金系内发现一种具有面心立体的新型过渡相β1,该相在基面上呈现菱形颗粒状。

几种主要的过渡相的形貌与斑点

注:250℃下时效(a)16h,(b)193h和(c)2400h的GW103K合金TEM明场像和微束衍射

分析

花样显示了β’,β1,和β析出相的形态与晶体特徵。入射束分别平行于[0001]α和[001]β’(a),[110]β1(b),以及[110]β(c)。

此外,上海交通大学还对Mg-Dy-Nd,Mg-Y-Sm,Mg-Gd-Nd等其它稀土系合金进行了 研究 与优化,得到不同稀土含量的镁合金,与Mg-Gd-Y和Mg-Nd系合金类似,这些镁稀土系主要强化方式为高温时效析出的亚稳相,因此具有良好的强度与耐热性,为高强度耐热镁合金。

第二节 研究 进展

一、稀土元素在镁合金中的作用

由于稀土(包括钍)镁合金的出现,使镁合金的应用自20世纪50年代以来,得到了迅速发展。稀土在镁合金中的作用可归结为:提高抗蠕变能力,提高室温和高温强度和改善工艺性能。因此,目前世界各国的含稀土镁合金已占铸造镁合金的50%以上。

(1)高温抗蠕变合金

首先在航空发动机上得到应用的是Mg-RE-Zr(Mg-3RE-0.1Zr)合金,满足了205℃具有高强度和抗蠕变性能。

(2)高强度稀土Mg-Zn-Zr合金

ZK51(Mg-4.5Zn-0.6Zr)具有280MPa的抗拉强度,但铸造性能差。加入稀土后,在铸造组织中呈现Mg-Zn-RE化合物,以分离型共晶分布于晶界,使铸造工艺性能明显改善。

ZE63A(Zn-6wt%,RE-2.5wt%,Zr-0.6wt%)用于RB211发动机的推力换向器已有多年。它的抗拉强度可达276MPa;屈服强度达186MPa;延伸率达5%。

(3)含钇稀土镁合金

钇对镁合金具有很好的强化作用,这是由于钇固溶于基体中以及晶界被耐热的化合物封闭所致。因此,Y-Mg合金具有较高的热强性能,甚至达到钍镁合金的高温性能。此外,它还具有优异的高温抗氧化性能。含9wt%的镁合金在潮湿空气中加热到510℃,保持98小时仅增重1mg;而含钍的镁合金则增重达15mg。

二、最新 研究 动向与成果

1、稀土镁合金 研究 成果在长春一汽广泛应用

中国科学院长春分院对中科院东北振兴科技行动计划重大项目“稀土镁合金及其在汽车上的应用”进行跟踪调研。

该项目在长春应化所和长春一汽铸造公司的通力合作下,迅速启动并取得重大进展,目前已经具备批量生产镁合金部件的能力。在一汽铸造公司专家们看到镁合金的熔炼设备、压铸设备、检测设备及外加工设备均已到位,多数设备正式投产。目前,大批量、多种类的镁合金部件已经取代了铝合金部件。一个以稀土镁合金技术为核心的镁合金应用产业正在迅速形成。

稀土镁合金项目所采取的技术路线,创新性地解决了材料性能达标问题,国外没有这个技术,这个技术在国际上是领先的。中科院对核心技术产业化研发进行投入,非常必要和及时。中科院发展产业化的方针和对项目的准确投入,一汽是受益者,是对一汽发展镁合金应用的最大支持。由于一汽的部件产品辐射全国,不排斥其他厂家的应用,所以这个计划的实施,必将对中国汽车工业产生深远影响。

2、新型稀土镁合金汽车材料研发成功

一种耐热、抗蠕变的稀土镁合金汽车材料,近日由瑞格镁业有限公司研发成功,并与通用集团合作,应用在其汽车制造的多个组件上。

这种高性能镁-稀土合金的研制、开发与应用,能使汽车各项性能均超过国内外同类产品水平。瑞格镁业公司和国际500强企业之一的通用汽车联手合作,共同开创了本土矿产企业与国际巨头强强联合、共谋发展的形式,加上瑞格在技术的产品品质上的不断创新,为瑞格镁业广泛进入国际市场打下了坚实的基础。瑞格镁业是一家专业从事金属镁、镁合金、变形镁合金及相关产品深加工的研发、生产和销售的现代化企业。金属镁年设计产能11000吨,镁合金年产能12000吨属于规模化生产企业。瑞格镁业生产的镁系列产品已被广泛应用于航天、汽车、电子等国内发展十分迅速的 行业 。在3C电子产品、电动工具等相关领域。

3、稀土镁合金热压缩动态再结晶的 研究

采用Gleeble-1500D热模拟机对Mg—Al—Zn—Nd稀土镁合金的变形规律及动态再结晶行为进行 研究 。结果表明:合金的流变应力随应变速率的增大而增加,随温度的升高而降低;变形量对应力一应变关系的影响很小;变形过程中发生动态再结晶,随变形程度的增加,动态再结晶晶粒不断增多,材料呈现明显的软化趋势,流动应力下降。当动态再结晶过程完成以后,继续变形,材料又出现硬化行为;并且动态再结晶平均晶粒尺寸的自然对数与Zener—Hollomon参数的自然对数呈线性关系。根据实验 分析 ,合金适宜的热加工条件为:变形温度400~450℃,应变速率0.1—5s^-1。

第三节 发展非晶镁合金与镁合金的超塑性 研究 的潜力

由于传统高温塑性加工具有变形温度高,工艺控制复杂等缺点,适应应用领域不断拓展的趋势,迫切需要提高镁懿低温塑性糯工性薤,拜发薪的镁合金塑性加工方法。由于机械性质对晶粒尺寸有非常大的依存性,晶粒细化可以大螭度改善镁合金的室滠强度、延袋性以及越塑性,健会金的鏊性船工牲辘得到提高,镁合金的超塑性及利用其超塑性进行塑性加工成形裁造方面的 研究 越来越受到重视。

尽管镁合金超塑性已经得到了广泛的关注,但目前基于超塑性的工业化成形加工制造却非常有限。其主要原因可以归结为以下几点:1)镁合金超塑性往往在非常慢的应变速率下才能实现,难以符合工业化生产的要求;2)实现超塑性的变形温度过高,加工作业性差,模具容易损坏,生产成本高;3)超塑性镁合金的制备控制复杂,成本高,难以规模化。

在此背景下,除了大量的针对镁合金超塑性现象及其机制的 研究 以外,如何实现工业条件下的镁合金超塑性成形加工业受到了广泛的关注。目前为止的 研究 在一定程度上为这一目标的实现提供了基础和可行的发展方向。

总体而言,镁合金超塑性的 研究 在过去的十年左右时期内获得了大量的科研成果。但要达到为材料及工艺设计提供足够的理论依据,及工业化应用还有很多需要解决的课题。从大的方面讲,还需要在以下几个方面进行 研究 :

1)超塑性机制,特别是低温超塑性机制的探索晶界特性对超塑性的影响的

研究

;2)兼具高速(≥10ns-2s-1)及低温(≤473K)超塑性的镁合金材料的开发;3)具有低成本和良好操作性的镁合金晶粒细化技术的开发;4)基于超塑变形,适用于镁合金变形加工技术的开发;5)具有适应工业化要求的超塑性及其它综合性能的镁合金材料的开发。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。