第一节 产品定义、性能及应用特点

钢坯连铸机用结晶器是连铸机非常重要的部件,是一个强制水冷的无底钢锭模。称之为连铸设备的“心脏”。连铸结晶器是连铸机最重要的设备之一,其运行状况直接影响连铸机的生产率和铸坯质量。

钢坯连铸机用结晶器基本由框架,水箱和铜板(背板与铜板),调整系统(调整装置,减速机等);润滑系统(油管油路),冷却系统和喷淋等设备组成。

结晶器的作用:(1)使钢液逐渐凝固成所需要规格、形状的坯壳;

(2)通过结晶器的振动,使坯壳脱离结晶器壁而不被拉断和漏钢;

(3)通过调整结晶器的参数,使铸坯不产生脱方、鼓肚和裂纹等缺陷;

(4)保证坯壳均匀稳定的生成。

结晶器的类型:

(1)结晶器的类型按其内壁形状,可分为直形及弧形等。

1)直型结晶器。直形结晶器的内壁沿坯壳移动方向呈垂直形,因此导热性能良好,坯壳冷却均匀。该类型结晶器还有利于提高坯壳的质量和拉坯速度、结构较简单、易于制造、安装和调试方便;夹杂物分布均匀;但铸坯易产生弯曲裂纹,连铸机的高度和投资增加。直形结晶器用于立式和立弯式及直弧连铸机。

2)弧形结晶器。弧形结晶器的内壁沿坯壳移动方向呈圆弧形,因此铸坯不易产生弯曲裂纹;但导热性比直形结晶器差;夹杂物分布不均,偏向坯壳内弧侧。弧形结晶器用在全弧形和椭圆形连铸机上。

(2)按溶液获得过饱和状态的方法可分蒸发结晶器和冷却结晶器;按流动方式可分母液循环结晶器和晶浆(即母液和晶体的混合物)循环结晶器;按操作方式可分连续结晶器和间歇结晶器。

在连续铸钢过程中,结晶器内流体的流动特性不仅关系到结晶器的传热、夹杂物的上浮,而且还与铸坯的表面及内部质量有密切关系。不合理的流场将引起表面流速过大,弯月面湍流加剧,造成卷渣,或者对凝固坯壳的冲击过大, 使夹杂物或气泡易被凝固壳捕捉等,会引起一系列影响连铸顺行和铸坯质量的事故。

第二节 产品发展历程

80年代中期,德国SMS公司公布了采用漏斗形结晶器成功地浇铸出薄板坯的试验成果。这一突破性进展引起了世界钢铁工业的极大振动,至今.薄板坯连铸—直轧技术获得了迅速的发展,大有逐步取代传统热带生产流程的趋势。各国的冶金工作者特别是那些著名的连铸设备制造公司都开发薄板坯连铸技术上急起直迫。争取实现新的突破,以发展自身的薄板坯连铸一直轧拈农。就是在这种激烈的市场竞争形势下,出现件各式各样的薄板坯连铸结晶器。

连铸自50年代实现工业化以来,已取得了显著的发展。在引进和消化移植的基础上,我国的连铸技术也取得了较大的进步,许多连铸机实现了国产化。但在连铸关键设备的设计制造上,如铜管、组合式结晶器等方面还存在较大的差距。

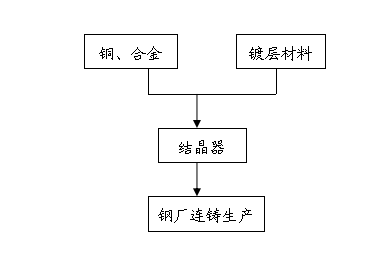

第三节 产品产业链构成

第四节 产品在产业链中的地位及影响

结晶器在产业链中处于中游位置,属于钢厂连铸生产中的消耗品。近年来,随着连铸技术装备的发展及推广,我国连铸钢坯产量不断提高。根据连铸坯断面进行划分,我国连铸坯中方坯、板坯产量最大,二者占连铸钢坯总产量的90%左右(含模铸钢锭)。

现阶段我国连铸机以板坯、方坯连铸机为主,全国连铸机总台数约为1219台,流数为3300流左右,包括大规格圆坯连铸机、特厚板坯连铸机等在内的各种连铸机基本实现了自主研发、设计、制造。除此之外,我国还研发出一批具有自主知识产权的连铸技术装备,如大包下渣检测、电磁搅拌、动态轻压下、结晶器液面自动控制等,在降低投资成本的同时,大大提高了我国连铸过程的控制水平,改善了连铸坯质量。

随着连铸新技术的不断涌现,有关单位应完善并推广应用板坯高效连铸技术、连铸坯热装热送技术,加快研发近终形连铸新技术,增强我国钢铁工程技术的国际竞争力,推动由钢铁产品出口向钢铁技术装备出口的转变。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。