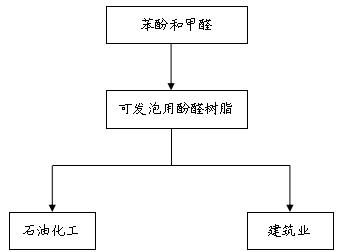

第一节 所处产业链的位置

第二节 上游 行业 发展状况 分析

一、苯酚

苯酚主要用于生产酚醛树脂、己内酰胺、双酚A、己二酸、苯胺、烷基酚、水杨酸等,此外还可用作溶剂、试剂和消毒剂等,在合成纤维、合成橡胶、塑料、医药、农药、香料、染料以及涂料等方面具有广泛的应用。

(一)2010年全球 市场发展

2010年全球苯酚生产能力约为1090万t/a,产量950万t左右。其中亚太地区产能为403万t/a,约占世界总生产能力的37%;美洲地区约为327万t/a,占比30%。

由于亚洲苯酚产能在全球的占比较大,故而亚洲装置的检修计划对全球市场的影响很大。从2011年亚洲苯酚装置检修计划看,主要集中于5~8月,而且检修时间都不短,产量损失较大,届时货源供应将吃紧。

2011年亚洲酚酮装置检修计划

(二)中国市场

1、国内产量增幅较大

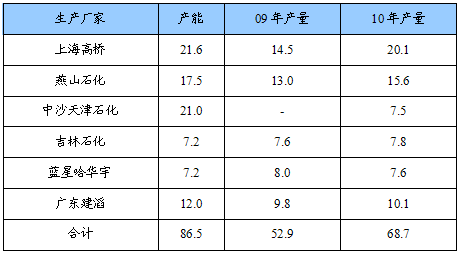

2010年,我国苯酚产能为86.5万t/a,同比增长32%,产能增长主要来自于中沙天津石化装置的投产和高桥石化装置改造。当年产量为68.7万t,同比增长约29.8%。中沙产能35万t/a酚酮装置是天津百万t乙烯下游工艺装置之一,包括苯酚产能21万t/a和丙酮产能14万t/a;该套装置采用中国石化自主创新技术和美国UOP先进技术。随着这套酚酮装置顺利投产,中石化在全国的苯酚/丙酮产能也提高至70%。

值得一提的是,此前在有限的供应资源下,华南市场似被“遗忘的角落”,但随着中沙苯酚货源进入福建市场,华南市场进口商与忠信化工平分秋色的格局终被打破。

2009-2010国内苯酚生产厂家产量统计

单位:万t/a

2、需求增长动力单一

2010年,我国苯酚消费市场红火,进口量也大幅增长,全年达到62.4万t,较上年的57.3万t,增长8.9%(见表3)。进口来源国以亚洲地区为最,其中2010年1~12月份泰国共出口153967t货物至中国,占据我国总进口量的26%;其次日本为我国第二大进口国,1~12月份日本共出口121028.4t货物至中国,占总量的19%;再次中国台湾与远洋美国出口至我国货物量相差无几,均在9万t左右。

2010年苯酚进口623959吨,进口金额91993万美元,分别比2009年增长8.8%,108.6%。

2010年1-12月苯酚进口量统计

单位:吨

2010年我国苯酚表观消费量达到127.1万t,同比增长16.4%,主要来源于下游双酚A的增长。从2008~2010年,我国双酚A生产能力,从28.6万t/a快速增加到60万t/a,对苯酚的理论年需求也由25万t增加到52.4万t。2010年来自双酚A的苯酚需求,比例从之前的12%提高到22%左右。而酚醛树脂、医农药等其他领域,在受到低附加值的成本压力,和环保整治力度加强等外在影响下,预计对苯酚的需求增长有限。

3、2010年市场走势波动较大

(1)2010年苯酚市场走势犹如“过山车”般起伏上下,前3个月市场窄幅震荡,4月份市场一路直冲向上,主要原因是进口货物预期减少,加之国内部分生产企业报出检修计划,但随着部分企业装置计划取消,市场在冲至14500元/t后开始急剧下滑。

(2)5~8月的市场呈现深“V”字型走势。受到欧洲债务危机扩散影响,国内外大宗品市场价格急剧下泄,国内苯酚市场价格亦承压下跌。各方操作者在2008年全球经济危机的心理阴影下,纷纷减仓降低操作风险。

(3)市场价格一路跌至6月下旬后,欧债危机消息影响渐消,需求面提升及国内部分装置临时检修的利好带动下,市场初现触底反弹之相。随后国内苯酚市场价格在供应紧缺、国内生产企业产品供不应求、港口库存偏低利好提振下,直至8月上旬市场处于持续推涨阶段,下旬在国内苯酚主要生产企业燕山石化、中沙天津石化等再度报出检修计划炒涨下,苯酚市场价格一路上行至年内最高点,以华东地区为主,价格冲高至15800元/t。

(4)进入9月份,市场开始缓慢下探道路,因厂家装置检修计划取消,华东地区“节能减排”政策抑制,下游终端难以转嫁高位成本,需求萎缩情况下,市场陷入僵持格局。10月份市场挣扎反弹,因中沙天津、高桥石化酚酮装置临时停车,激起场内人士的再度炒涨情绪,但下游跟涨积极性不足,市场价格随即滞涨并再度进入弱势盘整阶段。11至12月份市场因季节性因素显现,苯酚需求面更是萎缩,加之适临年底,市场商家多以套现为主要目的,以华东为主的市场交投震荡走跌至13700~13800元/t区间震荡,行情低迷难耐,12月份整体跌幅达千元之多。

4、未来形势

我国宏观经济形势前景依然严峻;一是投资快速增长背后存在隐忧;二是国内经济通胀压力使得消费者信心指数不足。化工产业链疲软态势还将可能延续。专家 分析 ,2011年酚醛树脂、双酚A等 行业 仍显疲软,预计需求难有明显好转。加上纯苯、丙烯等原料价格上涨,生产企业的成本压力增强,对后期苯酚市场的走势形成制约。

二、甲醛

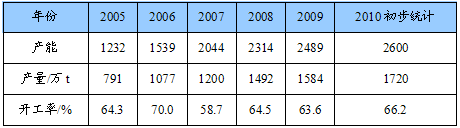

根据中国甲醛 行业 协会调查,2009年全国甲醛生产企业511家,总产能2489.2万t/a(占世界甲醛总产能的46.82%),共有674套装置(5万t/a及以上有273套)。

2009年国内甲醛产量约1583.89万t,平均开工率为63.6%。2009年国内甲醛 行业 共消耗甲醇713万t。

产能过剩是当前也是今后相当长时间内我国甲醛 行业 存在的突出问题,未来几年新建装置须慎重。因甲醛生产技术成熟、工艺流程短、装置建设费用小、进入门槛低,甲醛用量大的下游产品企业往往都自行配套建设甲醛装置,给现有甲醛生产销售企业的压力越来越大。在现有国情下,甲醛企业除努力维护现有市场份额外,还需着力关注、发掘、实施新型甲醛应用市场,如农业、养殖业、医药、农药、能源等领域。

2005~2010年国内甲醛 行业 产能、产量统计

单位:万t/a

消费过度倚重建材市场甲醛应用领域广泛,目前国内甲醛消费仍是以木材、建材加工领域的脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂(总称三醛树脂)为主,约占甲醛总消费量的60%~70%。虽然甲醛消费高度依赖三醛树脂的消费格局仍未打破,但向多聚甲醛、乌洛托品、聚甲醛、甲缩醛等下游产品领域扩张趋势正加大。如临沂地区32家甲醛厂,有6家生产多聚甲醛;山西有企业专为乌洛托品配套建设了甲醛装置;聚甲醛生产企业全部自行配套建设甲醛装置;而多家甲醛企业为充分发挥装置效能,也在积极建设下游产品装置,其中甲缩醛新装置建设正成风云之势,过热趋势明显,值得高度警惕。

我国是世界最主要的甲醛生产和消费国家之一,房地产和木材加工 行业 是我国甲醛最主要的消费领域,他们的发展速度将直接影响到甲醛消费增长的速度。国家相继颁布多项关于室内装修以及建筑材料的行政法规,对装饰材料的甲醛含量指标进行了严格的规定。随着环保要求不断提高,消费者环保、健康意识不断增强,再加上不含甲醛粘胶技术进步、性价比提高对甲醛的发展形成潜在威胁,将会在一定程度上影响甲醛的消费量。

但总体来看,由于刚性需求的客观存在,今后几年我国甲醛的消费量仍将有限增加,传统发展模式谨慎看好。

第三节 下游产业发展情况 分析

可发泡用酚醛树脂主要用于生产酚醛泡沫。

酚醛泡沫(PhenolicFoam,简称PF),是以酚醛树脂和乳化剂、固化剂、发泡剂及其它助剂等多种物质,经科学配方发泡固化而成的闭孔型硬质泡沫塑料。由于其极低的导热系数,保温性能好,被誉为保温之王。八十年代国外科学家通过酚醛树脂及其制品的 研究 ,发现它们具有突出的难燃性、低烟、低毒性能(即FST特性)和优异的耐热性。九十年代以来包括酚醛泡沫在内的酚醛复合材料得到很大发展,在各个领域开始应用。

我国目前研发生产酚醛泡沫及其复合材料的企业也越来越多,为酚醛泡沫在我国的应用提供了一个良好的条件。酚醛泡沫已经中央空调风管、管道保温、建筑节能保温等诸多领域开始成功应用,并形成一种趋势。

1、在中央空调风管应用

随着现代城市建筑中应用中央空调系统采暖降温越来越普遍,通风管道的风管材料用量也在逐年增加。根据中国暖通协会最新调查,我国中央空调风管年需量在12000万平方米以上,且目前每年以15%-20%的速度增长。概括而言,风管材料的选材大约分为三大类:前两类一为传统的镀锌铁板+保温层,二是无机玻璃风管,第三大类为近几年崛起的复合型轻质保温风管,该类产品又分为酚醛、聚氨脂,聚苯乙稀、玻璃纤维等几类,其中,尤以酚醛类产品最受市场青睐。

2、在建筑外墙内保温中的应用

近几年酚醛泡沫已应用于一些重大工程及民用建筑,需求量逐年上升。 随国家对建筑及其它 工程的节能要求提高和相应防火法规的出台,一些传统绝热用的泡沫塑料在使用上会受到限 制,而酚醛泡沫将会得到广泛发展。酚醛泡沫绝热防火性能优异、价廉、安全、轻质,在建筑业中的应用前景十分诱人。可用于墙体保温、不采暖地下室上部地板保温、隔热天花板、各类房屋吊顶及隔板等。

2010年全社会建筑业增加值26451亿元,比上年增长12.6%。全国具有资质等级的总承包和专业承包建筑业企业实现利润3422亿元,增长25.9%,其中国有及国有控股企业990亿元,增长35.0%。

2006-2010年建筑业增加值及其增长速度

第四节 产品技术发展现状

酚醛树脂的主要原材料来源较广,生产工艺和设备不太复杂,产品耐热性好、机械强度高、电绝缘性和耐高温蠕变性优良、价格低廉,成型加工性好,特别是具有良好阻燃性、很少产生有害气体,因而可在复合材料、胶粘剂、涂料、纤维和泡沫塑料多个领域广泛应用,在航空航天及其他尖端技术领域的应用尤其引人注目。近年国外酚醛树脂工业不断推进技术进步,取得了15项突出的技术成果,促进市场规模大幅提升,去年消费量达到了52万吨以上、增长4%左右。技术进步在其中起了重要作用,专家称“15优”引导国外酚醛树脂进展。酚醛塑料因其优良的耐热性、电性能,和强度以及较好的性价比,在全球电子电器产品和炊具、轻工等配件中发展迅速,发展了一系列酚醛工程塑料,在航空、汽车、建筑等多领域与金属及热塑性工程塑料相竞争。世界酚醛树脂工业以美国和日本最为发达,无论现代化建设还是开拓新应用领域,这2个国家都始终走在前列,主导世界酚醛树脂及塑料工业的潮流。目前在全球酚醛模塑料消费量中,美国占12%、欧洲占16%、亚洲占65%、其它占7%,日本占了亚洲的主要份额,美日产量分别高达10万吨、25万吨,而技术方面的成果也多为其研发。

第五节 产品工艺特点或流程

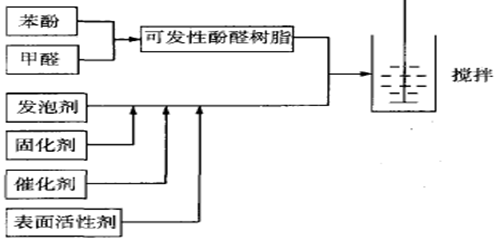

发泡型酚醛树脂及其合成工艺,该树脂采用以下组分(摩尔份数)为原料:苯酚100份、多聚甲醛120~170份、催化剂0.5~6份,该方法是将以上原料在常压下,温度控制在60~130℃之间,加成反应3~7小时,制得所需发泡型酚醛树脂。与现有技术相比,本发明由于采用了多聚甲醛代替甲醛水溶液为原料,因此可以采用电加热的方式进行加成反应,从而使生产易于控制,树脂质量稳定,有利于环境保护。

可发性酚醛树脂为l00份、表面活性剂为2份、发泡剂为6~16份、固化剂(对甲基苯磺酸和磷酸的混合物)为12~24份。

如图所示,搅拌30~50s后,将混合液注入发泡杯内,放人70℃烘箱并开始计时。从开始计时至泡沫发起的时间为起泡时间,从开始计时至泡沫体表面不粘手为指干时间。

可发泡用酚醛树脂工艺流程图

第六节 国内外技术发展分

酚醛树脂这一古老材料正以复合材料形式蓬勃发展,随着人们对材料难燃性、低烟、低毒性能、耐热性要求的重视,其应用范围也正在不断扩大,用各种改性酚醛树脂,配合玻纤、碳纤维、陶瓷纤维、聚芳酰胺纤维各种基体制成的复合材料,用途日趋广泛。而美国的成果主要有5个方面:一是酚醛玻纤增强塑料RX865M,在汽车止推轴承和转矩变换器的成功应用。二是用纳米材料改性酚醛树脂,研制成功耐火箭烧蚀的新型复合材料。三是用气体辅助注射新工艺加工的各类热固性塑料件。四是研制的“TUFFCLAD”复合材料是以酚醛泡沫为芯材,同时表面覆盖几层浸过酚醛树脂的玻纤织物,一起通过拉挤成型得到的全酚醛夹心板,已用作飞机内饰夹芯板壁和冷藏集装箱箱体等。五是BMC公司宣布推出酚醛基模塑料,新的BMC-X-Cel针对耐高温用途,如汽车盖下零件和排气部件,以及油箱、仪表等而设计。

其它国家酚醛树脂领域主要技术成果,有:一是比利时VyncolitNV,作为全球著名生产热固性塑料的公司,年销售额5.5亿美元,近年相继重组兼并美国Fiberit公司、Rogers公司,重点开发的X600、X6000系列,都是玻纤增强高性能酚醛复合材料,广泛用于汽车配件、各类叶轮、水泵外壳、燃料输送泵、换向器、盘式制动活塞等,酚醛玻纤注塑料已大量,用于德国宝马轿车系列整套进气导管,以及转子和外壳件等17个部件。二是西班牙M.A.Espinoss教授,通过改变酚类化合物伯胺类化合物的结构,以获得多种结构不同、反应活性不同的苯并嗯嗪,以其为基体制作制动材料,具有优良耐高温摩擦系数和热恢复性。三是加拿大Lee教授对甲阶(reso1)和乙阶(no-volac)2种类型的酚醛树脂,在F/P不同物质的量比和不同条件下的反应过程、固化机理、活化能,用C13-NBR核磁共振、示差扫描量热法、热失重 分析 (TGA)等法进行了详细 研究 。四是英国朴次茅斯的圣玛利医院,最近兴建一条连接2座建筑的35m走廊,墙壁和屋顶全由英国BP公司防火酚醛泡沫作芯材,复合酚醛玻璃钢板制成,保障了病人和医务工作者安全。五是德国GiraGiersiepen股份有限公司,将玻纤增强酚醛模塑料用于雷达各种罩下部件、刹车系统、燃料管、动力火车,这种材料满足了制件对耐热性、耐化学性、尺寸稳定性,及温度急剧变化时对抗蠕变性严格要求,也是用于机车油线和油泵、排气装置、真空泵、可压缩零件和法兰方面的合适材料。

2002年10月,PF泡沫复合板在国内率先实现了连续化生产,产品成功应用于中央空调通风系统,受到了暖通设计专家和商家的好评。2004年,酚醛树脂生产技术和连续发泡复合技术通过了国家建筑材料新产品新技术鉴定。2005年,酚醛树脂生产技术和连续发泡复合技术荣获国家建筑材料科技进步二等奖。专家给予的评价是:酚醛树脂生产技术和连续发泡复合技术达到国内领先水平、国际先进水平;产品符合企业和国家相关标准。用该产品制作的通风管道具有,绝热耐用、质轻节能、美观清洁、防火防水、简便省工等特点,各项性能指标均符合 行业 及国家相关标准和规范要求。目前,该产品已应用于北京市地铁改造新建工程(地铁5号线、10号线、奥运支线等)、奥运工程(国家游泳中心——水立方等体育场馆),以及会展中心、商场超市、医院、学校等公共设施的暖通系统。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。