第一节 球罐制造 行业 发展现状总述

目前,我国压力容器 行业 整体上保持较为快速发展的态势。压力容器持证制造厂家共有3,200多家,2006年-2009年 行业 复合增长率21.51%,压力容器向重型产业升级是未来趋势。

近年来我国球罐的大型化和高参数化工程技术水平有了长足的进步,通过对引进球罐的消化、吸收和创新,很多高参数球罐已经实现了国产化,为我国的经济发展做出了积极的贡献。

但总体上,我们和国际先进技术水平还有较大差距,如在低温大型乙烯球罐方面,虽基本摆脱了整台进口的局面,但主体材料(包括焊接材料)还主要依赖进口;在特大型天然气球罐方面,国外先进工业国家建造10000-20000m3天然气球罐已相当普遍,而我国由于关键设计、制造技术还没有完全解决,国产化最大的天然气球罐只有5000m3,对于10000m3天然气球罐还全部依赖进口,不但建造成本高、周期长,还受制于人。为满足我国天然气存储需求,同时也满足石油、化工、轻纺、冶金等 行业 对球罐大型化的需要,迫切需要发展有自主知识产权的特大型球罐核心技术。

第二节 球罐制造 行业 发展取得的突出成绩

2001年合肥通用机械 研究 院承担了国家重大技术装备创新研制项目“西气东输10000m3大型天然气球罐研制”,取得了很多阶段性成果。2003年重庆燃气集团有限责任公司,在充分调研了国内特大型球罐 研究 成果的基础上,本着科学务实的态度,将拟建设的2台10000m3天然气球罐进行实物研制。本项目通过对国内外特大型天然气球罐用钢成型、焊接、热处理等方面性能 分析 及对照性试验 研究 工作,建立大型天然气球罐用钢的技术评价体系。并首次自主设计出了我国首批2台10000m3大型天然气球罐,打破了我国特大形天然气球罐市场由国外垄断的历史。

通过对球罐瓣片冷冲压过程中各影响因素的 分析 和试验 研究 ,掌握了大板片球罐的压制技术和坡口加工技术,使我国在特大型球罐的制造技术方面实现突破,使我国首次自行制造的万立球罐实物质量达到或高于设计的要求,远高于进口的十多台万立球罐。

球罐现场安装中,在吊装技术、组对技术、焊接工艺及质量检验等关键技术环节都开展了大量的技术攻关,掌握了万立球罐安装中各项关键技术,确保了安装工作高质量完成。各项技术按标达到目前国际上最先进的水平,研制的产品达到当今国际先进水平。

经过了多种方法的测试和检验,并安全投用于重庆燃气(集团)有限责任公司头塘储配站,且具有较强的带动和扩散能力,具有很高的推广价值,可广泛用于丙烯,氧气、氮气、天然气、城市煤气,压缩空气等物料的球罐。

第三节 球罐制造 行业 技术发展现状 分析

一、新技术应用情况

高真空多层绝热深冷液体球罐是一种具有较高技术含量的新型低温液体贮存装备;目前该技术在国际上只有美国和前苏联在航天火箭LH2、LO2地面贮罐上应用过。具有巨大的市场潜力和技术前瞻性。

在国家大力提倡环保、节能的 产业政策 下,本项目研发的轻型、环保深冷液体球罐,在低温液体贮运设备市场将获得广泛的认可,具有巨大的发展空间。特别在燃气 行业 中,LNG的贮存损耗率,与用户的经济效益密切相关;在LNG贮存过程中,贮罐蒸发损失放空量越大,用户的经济损失越大。目前LNG市场上,大型贮备站基本都采用珠光砂堆积绝热的子母罐或拱顶平底的堆积绝热的常压贮罐进行LNG的贮存。其蒸发损耗大,投资成本高,严重影响到用户的经济效益。

深冷液体球罐是属于 行业 内具有最高技术含量、性能最优良的一种低温液体贮存装备,其具有相当高的附加值和含金量。

深冷液体高真空多层绝热球罐真正重要的市场应该在航空航天等军工领域。目前,世界上航空航天技术最发达的美国和前苏联,其航天火箭使用的LH2、LO2地面贮存设备都是采用深冷液体高真空多层绝热球罐,容积达到10000立方米。据调研,我国酒泉、西昌、太原等几大卫星发射中心,包括新疆马兰核弹试验基地,北京航空航天 研究 所、101所等军工国防单位,对于高真空多层绝热深冷液体球罐都具有非常强大的潜在需求。在5年前,北京101所就同四川空分集团就LH2、LO2大型高真空多层绝热球罐项目进行了深入探讨和论证,但局限于川空当时的装备能力和技术水平(主要是没有球罐资质和加工装备及经验,另外高真空技术不过关),项目未能进行下去。后退而求其次,更改为80m3 LH2圆柱罐和100m3 LO2圆柱罐。另外,在海军舰队和空军航空试验基地,对于LO2高真空多层绝热球罐也具有巨大的需求。项目一旦研发成功,将会为国防事业做出积极贡献。取得巨大的社会效益和经济效益。

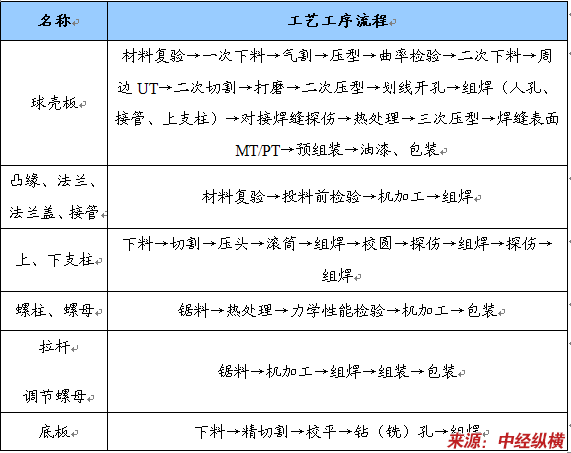

二、主要

技术工艺

特点或流程

球罐主要零部件制造工艺流程图

第四节 国内球罐制造 行业 与国外的差距

在我国压力容器 行业 高速发展的同时,并未从根本上改变粗放发展模式,支撑 行业 持续稳定发展的基础仍很脆弱,高端产品发展的技术来源过度依赖国外,自主创新尤其是原始创新能力不强,一些关键零部件仍在制约装备国产化的发展。

与发达国家100多年的压力容器产业历史相比,整体技术水平仍落后于发达国家。国内大部分制造厂以按图施工的模式生产,在产品设计和开发方面依赖于相关的设计院,缺少自主知识产权的核心工艺技术。

第五节 球罐制造 行业 发展存在的问题及解决策略

一、存在问题

1、企业基础环境缺乏

世界上的压力容器生产大国均有强大的国际化工程公司和市场化的压力容器管理体制为依托,冶金工业的技术水平和装备能力也足以支撑压力容器用材料的特殊要求,并具有与市场化规则相一致的资质认可方式。我国的工程公司距离国际化公司尚有很大的差距,冶金工业目前的发展水平尚不能完全满足球罐的要求,其它基础环境如管理水平也亟待改善。

2、适应国际化市场能力弱

过去我国的球罐企业仅仅是满足于国内市场需要,对国际化市场的游戏规则和国际化生产的状况与相关规则不甚了解。

3、专业化生产能力低

目前发达国家球罐生产的专业化程度极高,标准零部件供应、热处理和无损检测分包已经是球罐制造厂普遍采用的市场模式。这样可以使其产品的生产流程缩短,设备利用率提高,也易于实现计算机自动化管理,集中力量发展自己的拳头技术。与国外的同类厂家相比较,我国的球罐制造厂专业化程度较低,小而全、大而全,生产成本高。当然,我国球罐 行业 中目前也已经出现了专业化的趋势,如:出现了专业的封头制造厂、管件制造厂、热处理公司和无损检测公司等,而且大都具有专利技术。这是市场经济发展的必然结果,也是提高竞争力的有效途径,球罐制造厂也应走专业化的道路。

4、质量意识不够

应该说整个中国工业的质量意识还停留在以国家标准为生产准则的水平,有的企业甚至把国家标准视为紧箍咒,缺乏企业标准或者企业标准水平普遍较低的现象依然严重,尤其缺乏国家标准是最低标准、企业标准应严于国家标准的意识。

二、解决策略

针对适应国际化市场能力弱乏的问题,应该有计划地组织中国球罐企业了解和学习这些规则很有必要,可以培养出一批骨干企业和专业人员,参与国际市场竞争,在竞争中不断提高自身的能力。

针对专业化生产能力低的问题,可以在标准和法规的制订中应予以适当考虑,在标准内容中也应对公司的资格、构成、设备等各方面进行必要的规定,以促进球罐 行业 的专业化进程。

针对厂家质量意识不够的问题,必须从观念上转变厂家领导的意识,使其提高产品质量意识,树立国家标准和 行业 标准是产品的最低要求的基本概念,必须高度重视质量体系的有效运行,彻底改变给国外用户造成的中国球罐制造企业产品质量不稳定的印象,还应特别注重产品质量文件的完整性和关系到企业形象的产品外观质量问题。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。