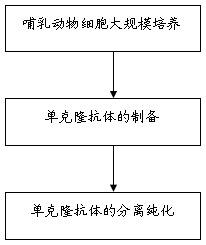

第一节 单克隆抗体 行业 产业链概述

单克隆抗体

行业

产业链简图

第二节 上游技术—哺乳动物细胞大规模培养

一、国际上游工业化技术

国际上,动物细胞培养表达生产生物药物产品的工艺已经开始采用万升级的工业大规模间歇式生物反应器,甚至悬浮连续式;培养介质也发展到先进的无动物蛋白培养液。对生物反应器的控制已达到目前的现代计算机二级控制,正朝着人工智能以及细胞生化代谢分子水平的工业化控制迅速发展。

美国Genetech公司在搅拌式生物反应器方面占有领先地位。Genzyme,Bayer公司等则都采用连续管流工艺。国外用于生产的动物细胞反应器产品已趋于大型化、多参数与高度自动化的计算机控制系统,以及适应动物细胞对大型环境因子高敏感性的反应器。

在发达国家,抗体表达往往达到g/L水平,使用2000-10000L,甚至是15000L的发酵罐生产。

二、国内上游工业化技术

在国内,培养方式大多采用微载体培养,连续灌流和流加培养产业化工艺尚在形成中。

国内很多实验室,真核细胞中抗体表达量在1mg/L以下,很难用于生产,只有个别实验室在对载体进行改造后,抗体表达量达到60-100mg/L。我国动物细胞培养规模普遍在80L以下,个别抗体及疫苗生产达到500L。

我国只有中信国健和百泰生物进口的动物细胞培养反应器的规模达到国外水平,而其它单位范围器规模较小(300L),这种规模只相当于国外的二级细胞种子罐。

第三节 下游技术—单抗药物分离纯化

一、小规模制备或实验室中纯化单抗的方法

1、细胞液的预处理,用于去除培养液中的细胞和细胞碎片。

主要应用离心与深层过滤(变孔隙技术)。变孔隙技术是大粒径滤料和细滤料按一定比例混合而成的滤床,其中两种滤料径所占比相差较大,细滤料一般约占3%—4%。大粒径滤料使滤料的平均孔隙通道很大,在高滤速下也不会堵塞孔隙,不会造成表面过滤。加入有限量的细滤料并将其均匀地分散在整个滤层中,可以降低粗滤料的局部孔隙率,促使细小颗粒的絮凝。

膨胀床吸附色谱技术也可以用于抗体初步纯化。料液从膨胀床底部泵入,床内的吸附剂不同程度地向上膨胀,料液中的固体颗粒顺利通过床层,而且目标产物在膨胀床内被吸附。膨胀床可将生物制品下游处理过程中的预处理、浓缩和产物捕获等几步集成于一个连续操作中,从而减少操作步骤、缩短操作时间。

2、捕获色谱——亲和色谱,经过这一步纯化得到的抗体纯度可以达到99%。

3、精制色谱——亲和色谱之后主要采用阳离子交换色谱、阴离子交换色谱、疏水作用色谱等方法去除宿主细胞蛋白质、高分子聚合物、DNA、内毒素和脱落的蛋白质培基等杂质。

二、国际工业化纯化技术

上述色谱方法虽然是主要的单抗纯化方法,但因价格高、产量低、操作复杂、不能连续生产,限制了它们的工业应用。国际大规模工业化纯化单抗的方法,包括模拟移动床色谱、双水相萃取、膜色谱技术。

移动床色谱是发展最快、应用最广的连续液相色谱。该色谱系统克服了间歇操作的缺点,并引入了逆流机制,提高了填料和流动相的利用率,改善了分离效果,提高了收率。

双水相萃取分离纯化蛋白质具有以下优势:体系含水量高,操作条件温和,蛋白质不易失活;分离时间只需要1—2分钟;易于按比例放大和连续操作。

膜色谱:采用具有一定孔径的膜作为介质,连接配基,利用膜配基与目标分子间的相互作用进行分离纯化。

另外,在抗体纯化过程中还需要有效灭活和清除病毒、内毒素。当前,普遍采用低pH来灭活样品中的病毒。

三、国内工业化纯化技术

国内由于容纳缓冲液与分离介质的容器容积有限制等原因,目前抗体纯化的下游加工处理能力逐渐跟不上细胞培养量的提高。色谱操作由于处理能力受限,同一批细胞培养物只能通过不断循环加工处理才能完成。因此,在近几年,机械设计创新可能是解决问题的主要方法。随着分离纯化技术的进一步发展,一些依赖于非色谱纯化技术如选择性沉淀或高选择性的液-液分离技术的出现,或将是解决问题的另一个方向。

第四节 上、下游 行业 对单克隆抗体 行业 发展的影响 分析

单克隆抗体上下游技术的发展对于单克隆抗体产业的发展起着决定性作用,单克隆抗体从属于生物制药领域, 行业 特性决定了技术创新能力强,属于高新技术产业。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。