第一节 国内烧结钕铁硼磁铁产品 技术工艺 研发动态

宁波材料所高性能优质钕铁硼制备工艺优化取得进展。为制备性能优越的钕铁硼磁体,首先要从工艺的各个环节进行优化,包括速凝、氢破、气流磨等, 研究 人员对速凝片的生长进行系统 研究 ,得到均匀一致的柱状晶结构,达到国内先进水平。同时对不同速凝片的吸氢机制及残余氢含量对磁体磁性能、耐蚀性及力学性能的影响进行了细致的 研究 ,在实验中发现氢在烧结过程中会导致磁性相重组,并破坏磁体取向度。针对此种情况,提出改进的氢破工艺,同时在采用双合金工艺制备低温度系数磁体方面取得重大进展。 研究 人员采用双合金方式,设计主合金和辅合金并进行合理配置和工艺优化,使矫顽力温度系数绝对值达到0.53%/℃,远远低于相同成分采用单合金方式的磁体的矫顽力温度系数(0.64%/℃)。

第二节 国外烧结钕铁硼磁铁产品 技术工艺 研发动态

一、美国

美国的传统钕铁硼企业由于高端产品竞争不过日本,中低端产品竞争不过中国,最终只能退出这一 行业 。在美国,麦格昆磁(Magnequench)相继关闭了在美国的Anderson和MagnequenchUG工厂。同样关闭其烧结钕铁硼工厂(Crucible)的还有摩根(Morgan)集团。2004年美国烧结钕铁硼磁体的生产已完全停止。

二、日本

国外的烧结钕铁硼生产以日本为主,主要厂家有日本的日立金属株式会社,信越化学株式会社、TDK株式会社等。其中日立金属下属部门NEOMAX公司是其中实力最大的公司,NEOMAX公司前身是住友特殊金属株式会社,于1983年发明了钕铁硼磁体,并逐步发展成为钕铁硼 行业 的领导者,拥有大量烧结钕铁硼专利。

日本NEOMAX公司不久前宣布,烧结钕铁硼磁体磁性能实验室水平达到世界新高,残留磁场强度1.555T(15550GOe),最大磁能积474kJ/m(59.5MGOe)。NEOMAX公司本次开发的技术基于:烧结磁体矫顽力发生机理的详细 分析 使材料组成最优化; 分析 了磁粉在磁场中成型时磁粉配向紊乱的原因,开发了控制取向的技术;生产工序中最大化去除氧等杂质的技术,采用这些技术使最大磁能积达到了59.5MGOe。烧结钕铁硼磁体最大磁能积理论值为5l2kJ,m。(64MGOe),从开发到现在,各个磁体公司从磁体工艺等多方面对磁性能进行了改进,今后各公司将以此为目标继续展开研发努力。

三、欧盟

在欧洲,只剩下德国的Vacuumschmelze公司,产量占世界很少的份额,不及世界的1%,并且呈逐年萎缩的趋势。

第三节 国内外烧结钕铁硼磁铁 技术工艺 研发成果回顾

由于近年来烧结钕铁硼的市场应用领域高科技领域所占的比例越来越大,因此迫切需要 研究 高性能磁体以满足市场的需求。为了制造高性能磁体,各个国家都在积极努力寻求制作高性能烧结钕铁硼磁体的制备工艺,近几年其制备工艺和设备有了很大的进步和提高。

1、母合金制备一速凝铸带(SC)技术

众所周知要获得高性能磁体,其组织必须有良好的柱状晶和均匀的富钕相以及不能有a—Fe生成,而速凝铸带(SC)工艺正是由于具有这些优点而被广泛应用于烧结钕铁硼磁体,目前已经形成产业化,SC工艺最早由日本的三德金属和住友金属采用并拥有专利权.这种先进的生产工艺可以很好的避免a—Fe的出现,而且能够得到理想的铸锭组织,这种工艺类似于熔体旋淬,即将熔融的合金液喷在辊速为1~2m/s的铜辊上,形成厚度为0.25~0.35ram,宽度为几十厘米的薄带,后经破碎可得到宽度为几个厘米的薄片。

SC工艺的优点主要有:(1)凝固速率快,能细化晶粒,并可有效抑止a-Fe枝晶的生成;(2)富Nd相分布弥散均匀,使烧结期问液相趋于理想分布,有利于提高磁体的密度,因而有利于提高剩磁和矫顽力;同时可降低合金稀土含量,尤其能降低资源短缺、价格昂贵的Tb、Dy含量;(3)提高气流磨的制粉效率。薄层富Nd相沿主相晶界均匀分布,在氢爆碎后形成许多微裂纹,确保Nd:Fe,。B主相晶粒在氢爆碎和气流磨制粉后形成单晶粉末颗粒,有利于提高磁体的剩磁。

2、制粉一氢爆+气流磨(HD+JM)

常规的制粉工艺采用机械破碎方法,即先颚式破碎、机械球磨进行初、中破碎,然后进行气流磨破碎,该种工艺严重破坏合金的主相晶粒结构,使富钕相不能均匀分布在主相晶粒边界,特别是对一些晶粒粗大的合金,破碎后的主相晶粒和富钕相各自分离,无法得到高性能的磁体。

新的制粉工艺是氢爆(HD)工艺结合气流磨(JM)制粉。氢爆工艺是利用稀土金属间化合物的吸氢特性,将钕铁硼合金置于氢气环境下,氢气沿富钕相薄层进入合金,使之膨胀爆裂而破碎,沿富钕相开裂,保证了主相晶粒及富钕相晶粒间界相的完整。

目前,HD+JM已成为Nd—F}B磁体的重要制粉方法,其优点有:(1)HD法可直接将合金铸片破碎到0.325mm(60目)以下,以便直接进入气流磨,简化了工艺,降低了粗破碎的成本。(2)克服了机械合金破碎的困难,特别是在传统的合金锭中有a-Fe存在的情况下。(3)HD粉是十分脆的氢化物,可缩短JM的时间和提高效率。(4)HD+JM氢化物磁粉仍然具有各向异性,可在磁场中取向成型。(5)HD+JM粉末压结体在真空炉中烧结时,炉中通入氢气作为还原气氛,可减少炉料的氧化;同时可在较低温度(如1050℃)烧结,避免晶粒的长大。

3、成型一橡皮模等静压脉冲磁场成型

传统的成型方式是模压成型,并且取向磁场为恒定磁场,这种工艺容易导致成型时粉末的取向不充分,影响磁体的取向度和剩磁。近年开发的橡皮模等静压(RIP)技术是将填充了合金粉末的橡胶模(硅橡胶,sR-70或JISSR-50)置于金属模中,在强脉冲磁场(3580kA/m)下进行磁场取向;然后置于压机上,用上下压头将橡胶模和其中的合金粉一起压缩口幻由于橡胶模的弹性变形,从侧面也给合金粉加压,因此,橡胶模内的合金粉受到的是等静压压缩。橡皮模脉冲磁场成型工艺有效地解决了磁粉的取向度和密实性问题,可使生坯取向度提高3%,密度提高至4.99/cm3,可降低烧结时的收缩比,使磁体的磁能积提高16~24kJ/m3(2~3MGOe)。

采用合理的压制取向工艺和模具结构是提高成形坯密度和取向度的关键。采用高的脉冲加大恒流,在大磁场下,以不同取向密度垂直取向,调整不同压制压力得到不同密度的压坯;结果发现,最好的取向密度比为0.20~0.60。采用压坯取向后再进行等静压,发现随着压力的增大,终压后压坯取向度有所降低;同时还发现,加脉冲时,脉宽大,峰值电流低,由于压机的取向脉冲是通过电感很大的电磁铁线圈来产生磁场,取向效果不大;进一步发现,先脉冲,后加直流,压制过程中再去掉脉冲,取向度降低。取向密度高的压坯,用高脉冲取向效果好。

4、烧结一多室连续多功能烧结技术

钕铁硼磁体的烧结是在真空或保护气氛条件下进行,温度稍低于主相熔点,通过磁体中各相的相互作用、原子的迁移,使多孑L的钕铁硼生坯收缩、密实,润滑剂和氧化剂脱出,并伴随晶粒生长和合金化等。通常的烧结炉为单室结构,通过控制温度、压力调节烧结工艺,其工艺参数不精确、磁体性能不均匀。

多室连续多功能烧结设备具有准备室、预热室、烧结室、冷却室,每个工作室按工艺要求具有确定的温度和气氛条件,待烧结的坯件按工艺流程依次进入上述各室,经预定的烧结程序后出炉。采用多室连续多功能烧结技术可使生坯料在保护气氛下进人烧结炉,加热室控温精度高(士1℃),且准备室具有脱去气体和有机溶剂的功能,冷却室具有0.6MPa的高压气淬功能,从而保证工艺条件均匀,产品一致性好。采用多室连续多功能烧结设备可连续烧结,生产效率高,适于大批量生产高性能钕铁硼磁体。

5、热处理一高压气淬、对流加热热处理技术

一般热处理炉是负压炉,即在低于一个大气压的情况下工作,即使风冷时也是在负压下开动风机,这样磁体冷却速度很慢,不能满足制备高性能钕铁硼磁体的要求。采用高压气淬可以有效地提高冷却速度,并且其冷却方式合理、冷却效果均匀。高压气淬功能可按照磁性材料工艺要求调整、控制冷却速度,具有上下冷却和左右冷却两种方式,可根据需要调整,使热处理后的磁体具有更好的微结构,从而具有更高的矫顽力。

对流加热技术是利用对流原理,在烧结炉内通人循环气体,炉内不仅具有辐射加热,同时有对流气体加热,从而具有良好的均匀加热特性,满足了热处理工艺中温度均匀性的要求,可有效保证磁体性能的均匀性,炉体的控温方式为三区控温,控制精度为土2℃,保证磁体性能的一致性和均匀性。

第四节 烧结钕铁硼磁铁国内外 技术工艺 研发趋势 分析

综合烧结钕铁硼的优点和不足,在未来发展的过程中将向以下几个方向发展:

1、向高磁能积、高矫顽力、耐高温、耐腐蚀、具有良好力学性能的方向发展与突破;由于烧结钕铁硼应用领域逐渐向高科技领域发展,故需要更高性能的磁体来满足市场的需求,目前人们正在努力通过添加元素和使用先进制备工艺开发和寻求更高磁能积、更高矫顽力、更高力学性能,且耐高温、耐腐蚀的烧结钕铁硼磁体。

2、寻求不含战略金属Dy的取代元素来替代,也有人在寻求其他元素替代部分钕降低其生产成本,从而可以大大降低制造烧结钕铁硼的原材料成本,带来可观的经济效益。

3、近终形技术的开发,提高烧结钕铁硼的利用率。由于钕铁硼烧结后要经过后续加工,这样造成的浪费将增大其制造成本,所以近年来人们将近终形技术应用于烧结钕铁硼,一旦成功可以大大提高烧结钕铁硼的生产效率和拓宽烧结钕铁硼的应用领域。

第五节 烧结钕铁硼磁铁产品现行技术同类替代技术发展

烧结钕铁硼磁铁产品应用广泛,属于朝阳产业,目前还没有同类替代技术,烧结钕铁硼磁铁产品具有不不可替代性。

第六节 产品原材料生产情况调查

一、稀土矿产品生产量调查

中国稀土协会数据显示:2010年中国稀土矿产量较前年下降31%至89300吨。在中国管理 规划 中,冶金分离稀土产品产量在去年也下跌了6.61%至118900吨。2011年稀土计划产量较2010年将上涨5%。去年产量虽然下降了,但对稀土的消费量却增加19.21%至87000吨,其中冶金,石化,纺织和其他传统消费领域占据了33200吨,增长了1.53%。新材料产业占据了53800吨,也增加了33.56%,且整个增长了61.85%。

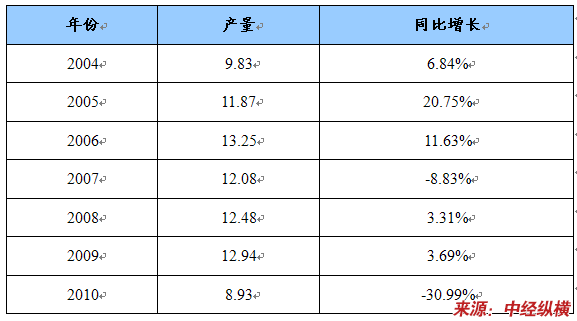

2004-2010年我国稀土矿产品产量及同比增长 单位:万吨

二、产品原材料生产规模预测

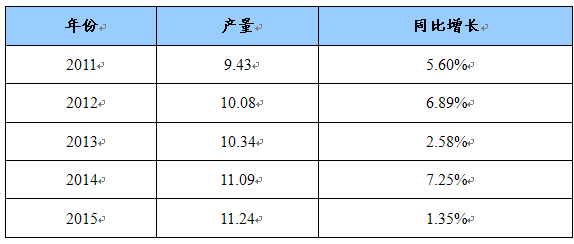

2011-2015年中国稀土产量预测 单位:万吨

第七节 产品原材料价格走势调查

从2010年10月起,中国稀土市场开始出现一轮涨价风潮,稀土原料及稀土金属价格一路飙升,并在2011年4月演变成爆发式增长。例如,氧化钕当前价格约148万元/吨,年涨幅达到628.4%,而在2010年的最低价格仅为11.8万元/吨。

自2011年8月8日六部委联合公布稀土 行业 整合行动以来,各类系稀土产品价格平均跌幅已超过了20%。预计,本次下跌将持续到9月份,预计会再跌20%-25%。

以氧化钕为例,8月15日的价格为1380000-1430000元/吨,但7月29日氧化钕的价格为1500000-1550000元/吨;另外,在原材料方面,8月15日金属钕的价格为1750000-1800000元/吨,7月29日的金属铽价格为1790000-1800000元/吨。

2011年初到7月份,稀土价格一直处于上涨趋势,直到7月下旬,稀土价格才出现小幅下跌的迹象,价格下降了20%左右,而到目前稀土的价格才出现了明显的松动。这一降价幅度相对于之前2-3倍甚至更高的涨幅,更显得有些“微乎其微”。

在2011年下半年还有一些因素将直接影响到稀土的价格,相比于快速的国内需求,国内供给依然相对趋紧,使得稀土价格仍将保持在高位运行。

第八节 产品原材料对应策略

钕铁硼厂商普遍采用“成本+毛利率”的方法签订订单。在这种定价方法下,如果成本能有效转移,钕铁硼价格在高位维持对厂商来说是有利的。另外,由于钕铁硼企业要考虑到下游客户的承受能力,目前一线钕铁硼企业的订单出货价格普遍比市场价格要低。如果钕铁硼价格能在高位维持,一线钕铁硼厂商的产品价格还有较大的上调空间。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。