第一节 产品技术发展现状

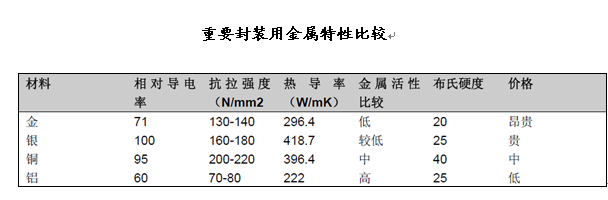

金属导线材料的选择会影响到焊接质量、器材可靠性等方面。理想的材料应该达到下面的性能要求:可与半导体材料形成良好的接触,化学性能稳定,与半导体材料间有很强的结合力,导电性能良好,容易焊接,在键合过程中可以保持一定的形状。黄金作为一种金属,它化学性能稳定,导电性能好,延展性能优异,容易加工成丝,因此成为键合的首选材料。由于其优异的性能,目前半导体封装 行业 大多是采用金线键合。

但是由于黄金作为贵重金属,具有明显的稀缺性,价格昂贵,导致封装成本高。随着封装技术的发展,铜丝价格低廉,机械、电子、热学性能优异,因此被认为是金丝最好的替代品。与金丝键合工艺相比,采用铜丝键合在工艺上存在几个主要的问题。首先是铜丝容易氧化,氧化后焊接难度大;第二是铜丝硬度高,在键合过程中容易对芯片形成损伤;第三是形球过程中铜球表面容易形成铜氧化物;最后在封装后铜丝容易受到塑封材料中卤化物的腐蚀。随着世界黄金价格的不断上涨,以及对铜丝物理、化学特性的实验改进,在高密度封装要求以及半导体制造业成本的多重压力之下,铜丝键合工艺面临新的机遇。铜丝成本不到金丝成本的30%,这是绝对优势,也是推动工艺不断进步的最大动力。铜丝键合是目前半导体 行业 重点发展的一项新焊接技术,许多世界级半导体企业纷纷投入开发这种工艺。

根据2010年1月SEMI公布的铜引线键合的调查,有41%的半导体厂商使用铜引线键合。在铜引线键合的购买比例中,台湾占到全球的39%,菲律宾占到全球的18%,日本占3%。铜引线键合的先行者—台湾日月光ASE表示,“采用铜引线键合的封装供货量截至2010年9月累计达到了10亿个,实现了不亚于金线的质量”。另外,台湾日月光集团预计2010年底的累计供货量将达到20亿个,2010年底之前将购买4000台铜引线键合装置。从日月光ASE2010年第一季、第二季的财报上就可以明显看出铜引线键合所带来的毛利率提升效应,第二季单季获利大增36%,表现优于预期。日月光ASE预计在2010年,铜引线键合芯片的出货量将超过传统的金丝键合芯片。

在目前的集成电路封装中,金线键合仍然占据大部分,铝线键合也只是占了较少一部分,据一份2005的统计显示[8],铝线键合封装只占总封装的5%,而铜线键合大概也只有1%。尽管铜线键合占的份额较少,但是,人们对它的 研究 开始增加,并且,它的应用范围已经迅速得到扩大。市场的驱动要求芯片密度更高,功能更加复杂,价格更加低廉,功耗更低,这使得封装向着细间距,多引脚,小焊盘,小键合点发展,在这样的封装技术趋势下,铜线键合能构更好的满足人们对封装的要求,这是因为铜作为键合线比金铝有更多的优良特性。这包括以下几点:

(1)成本可以降低。

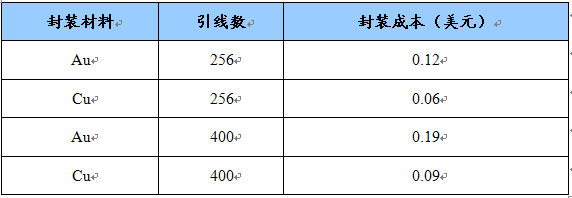

金比铜贵3-10倍,最初用铜线键合铝金属化层是在十多年前,当时黄金的市场价格波动得非常厉害。曾经一度达到$800/金衡盎司(金衡盎司为欧美黄金计量单位,1金衡盎司=31.1034768克),而当今的黄金价格也不过$260-$325/金衡盎司。目前金线键合长度超过5mm,引线数达到400以上,封装成本粗略估计已经超过0.20美元。对于1密耳焊线(1密耳=0.0254毫米),成本可以降低75%,2密耳焊线可达到90%,Cu和Au的封装成本比较如下表所示。

Cu和Au的封装成本比较

因此用铜线代替金线可为封装公司节省不少成本。

(2)优良的电和热传导特性。

铜线具有优良的电性能,其电阻率较低为1.6μΩ/cm,铜的热传导的能力也优于金,金的热传导率只有铜的60%-70%。在大功率和大电流器件中,铜键合应用的特别广泛,因为的对于同样直径的键合线,铜比金和铝可以承载更多的电流。铜比金的热传导率也高出25%左右,铜为385-401Wm-1K-1,而金的为314-318Wm-1K-1。因此铜线比金线更加容易将封装中的热散掉,这样减少了它本身所受的热应力。过热的话,会加速晶粒生长,这样就降低了键合线的强度。铜的优良热传导特性也使形成金属熔球过程中键合线上的热影响区域变少。热影响区域变小将又利于形成一个好的拱线,拱线的好坏在堆叠的多芯片组封装中是非常重要的。

(3)金属间生长较少。

铜的一个突出优良特性是它不容易跟铝形成金属间化合物,而金线的原子很容易跟铝焊点互扩散而形成金属间化合物。这种互扩散会在键合表面形成一些空洞,从而导致键合可靠性问题。另外金铝之间形成的化合物非常脆弱,在当存在热-机械负载时,它就很容易遭破坏。有时金铝间形成的化合物的电阻系数很大,那么当有电流流过时,就会导致额外的热产生,这些热又导致更多的金属间化合物产生,这将使热产生和金属间化合物的形成之间出现一个恶循环。

(4)高温下键合点可靠度提高。

铜与铝之间形成金属间化合物需要的温度要高于金。铜与铝形成金属间化合物的速度也只有金的四分之一。所以在高温环境下,铜线比金线的可靠度更加高。

(5)机械稳定性比较好。

有 研究 表明,铜比金有更好的机械稳定性,一些标准键合力度测试(象拉线试验和剪力试验)表明:铜键合所承受的力度要比金高出20%-30%。在拉线测试过程中,被拉裂断的是键合线,而不是键合点,这说明铜键合点的键合强度非常好。

(6)随着硅片上铜互连技术的发展,铜与铜焊盘之间的键合有很多属于单金属间的键合,这样不用担心互扩散,可以大大提高键合的可靠度。单金属间键合更能进一步缩小焊球间间距。常用的键合方法为楔形键合以及球键合,楔形键合较球形键合技术成熟一些。另外,随着硅片上铜金属化,如果用金线键合的话,金比铜较硬,所以键合时为了避免产生弹坑必须调整键合参数,而用铜线键合将不用担心这以问题,但是铜线与硅片上的铜金属化区域直接键合这种技术在商业应用上还不多间,这主要是由于硅片上的铜金属化区域的防氧化问题难以得到解决。

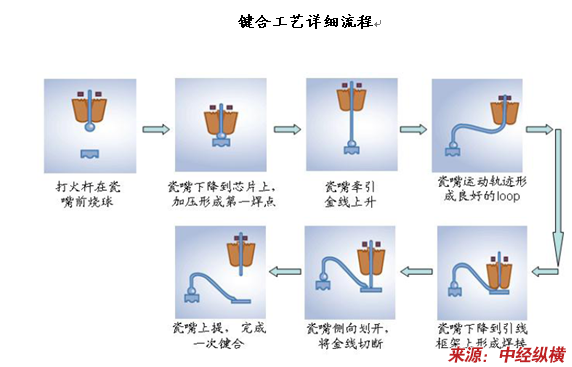

第二节 产品工艺特点或流程

第三节 国内外技术未来发展趋势 分析

当今,全球的IC制造商普遍采用3种金属互连工艺,即:铜丝与晶片铝金属化层的键合工艺,金丝与晶片铜金属化层的键合工艺以及铜丝与晶片铜金属化层的键合工艺。近年来第一种工艺用得最为广泛,后两者则是今后的发展方向。

1、铜丝与晶片铝金属化层的键合工艺

近年来,人们对铜丝焊、劈刀材料及新型的合金焊丝进行了一些新的工艺 研究 ,克服了铜易氧化及难以焊接的缺陷。采用铜丝键合不但使封装成本下降,更主要的是作为互连材料,铜的物理特性优于金。特别是采用以下’3种新工艺,更能确保铜丝键合的稳定性。

(1)充惰性气体的EFO工艺:常规用于金丝球焊工艺中的EFO是在形成焊球过程中的一种电火花放电。但对于铜丝球焊来说,在成球的瞬间,放电温度极高,由于剧烈膨胀,气氛瞬时呈真空状态,但这种气氛很快和周围的大气相混合,常造成焊球变形或氧化。氧化的焊球比那些无氧化层的焊球明显坚硬,而且不易焊接。新型EFO工艺是在成球过程中增加惰性气体保护功能,即在一个专利悬空管内充入氮气,确保在成球的一瞬间与周围的空气完全隔离,以防止焊球氧化,焊球质量极好,焊接工艺比较完善。这种新工艺不需要降低周围气体的含氧量,用通用的氮气即可,因此降低了成本。

(2)OP2工艺:铜丝球焊和金丝球焊的正常焊接温度为175-225℃。在该温度范围内,铜线很快被氧化,如果表面没有保护层就无法焊接。所以需要进行抗氧化的表面处理形成可靠的可焊接表面层。

(3)MRP工艺:丝焊键合工艺的有限元模型的建立为焊接材料和工具图形的效果提供了新的认识。通过金丝焊球和铜丝焊球的变形而产生的压力图形比较,可以看出在铜丝球焊过程中的底层焊盘的力要大一些。同样高度的铜、金焊球,铜焊球的焊接压力大,硬度明显高于金,但比金焊球容易变形。硬度和模量是焊丝的主要参数。为降低其硬度,以前人们是依靠采用纯度高达99.999%或99.9999%的铜,因为纯度低则硬度高。

目前最新的方法是结合专利的焊接和焊丝制造工艺,在降低模量的同时提高了焊接质量和产量。MRP工艺可以提高铜焊点的拉伸强度,一般对于10um直径的Cu来说,采用MRP的焊接强度可达5-6g,若不采用MRP,焊接强度仅有1-2g。此外,还可改善由细直径焊接头和细间距劈刀产生的铜球焊接点的失效模式。

2、金丝与晶片铜金属化层的键合工艺

焊区间距降低到55um以下后,金丝球焊工艺可以代表许多元器件铜金属化互连的整体级别。金是贵金属,不需要球成型的保护性气体。然而未受保护的晶片金属化铜在正常工艺温度下易氧化。因此,在组装工艺即划片、芯片粘结、热固化以及丝焊键合过程中,需要加入特殊的清洗、保护性表面处理和OP2工序中以防金属化铜的氧化。试验证实,铜丝焊球的形状及剪切强度在铜金属化焊盘上与铝金属化焊盘上的质量一样。但是金、铜的扩散率明显低于金-铝。金-铜金属间的化合成型较低,很少出现空洞,因而可靠性高于金-铝。

3、铜丝与晶片铜金属化层的键合工艺

元器件的工作速度是铜丝与晶片铜金属化层的键合工艺发展的主要驱动力。铜楔焊是在室温下进行的焊接工艺,而球焊接则需要提高温度来辅助焊球成型。楔焊接的一个主要缺点是其焊接速度低于球焊接。然而,目前较新型的楔焊机在生产率和精确度方面都取得了显著的提高,可达到每秒5根丝的生产速率,而且焊丝间距为50um。因此,这种铜丝与晶片铜金属化层的键合工艺能满足最佳功能与特性设计要求。其中:(1)有超长或跨接键合丝的封装设计,焊丝直径小于20um。(2)金丝直径小于17um时,其阻抗或电阻特性很难满足一些封装要求,而铜丝的导电率比金丝高,直径也小于金丝;(3)铜丝具有超强的电特性,可满足数据传输速率和射频要求。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。