第一节 汽车顶棚内饰生产工艺流程 分析

以PU板制作骨架材料的顶棚为例,主要生产工艺有以下两种:

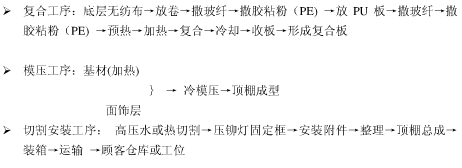

1、干法工艺流程

2、湿法工艺流程

第二节 国外汽车顶棚内饰生产工艺发展阶段比较

国外汽车顶棚内饰生产工艺处于成熟阶段,随着技术的发展,国外许多轿车具有活动顶棚功能,即顶棚可以随意开合。而国内顶棚随意开合只是近几年才发展起来的,因此相对国内市场而言,国外汽车顶棚生产技术较为成熟,并且在产品的创新方面有较大的进步。目前国内全景天窗的新型顶棚正在研发的过程中,而国外已经成熟应用在一些高档跑车上。

第三节 我国汽车顶棚内饰生产工艺创新历程与途径

国内汽车顶棚的发展与顶棚材料与汽车的发展密切相关,从无顶棚到现在的自由开合,由手动到现在的自动,产品可谓经历了一系列的变化,未来产品的发展朝着自动化的方向发展。

第四节 国内汽车顶棚内饰生产设备简介

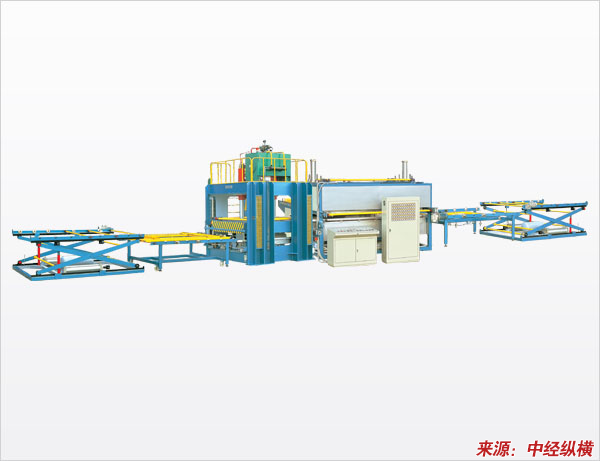

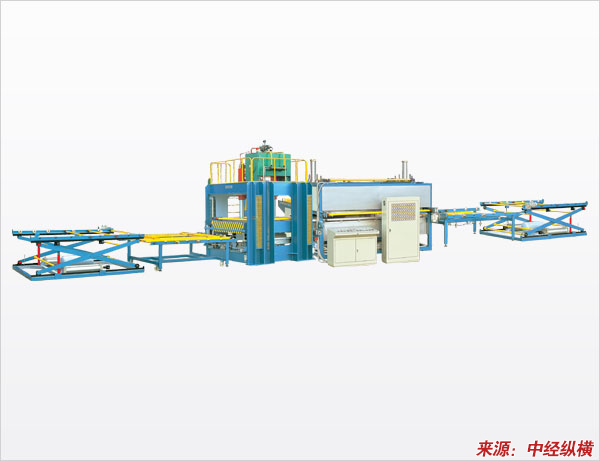

1、汽车顶棚(PS发泡板基材)生产系统生产设备

热压成型机

液压切边孔机

2、汽车顶棚(麻纤基材)生产系统

附带有叠加面料机构的主机部分

GPB天空型机械切边模

液压热成型机

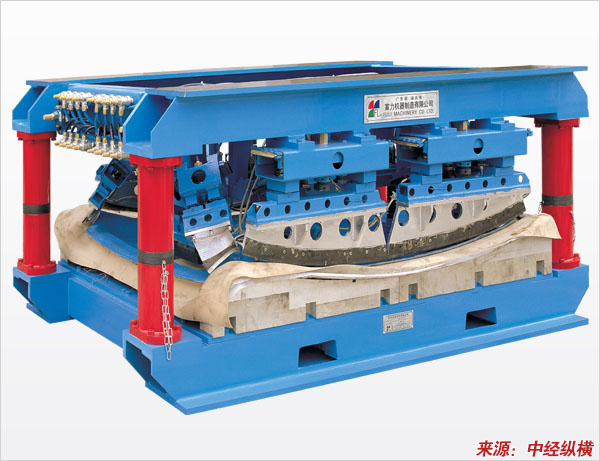

3、汽车顶棚(PU复合板基材)生产系统

附带有叠加面料机构的主机部分

液压切边孔机

液压热成型机

第五节 国内汽车顶棚内饰生产设备应用现状

1、汽车顶棚(PS发泡板基材)生产系统-湿法

PS发泡板基材的汽车内顶棚一般采用PS发泡板材及无纺布面料的复合板材压型后经裁切制成。先按照技术要求订购带有指定面料,厚度合适的PS发泡复合板材。制造时先将已定尺裁切好的PS发泡复合板材放置到热压成型机的上料框上。人工将料框推送到加热器中完成设定的加热要求后,机器自动将料框及材料输送到压型模具上。机器自动将材料压制成型。在冷却定型后机器自动将框架连同制品传送到取料工位上。人工取出制品后将料框推送回到上料位。机器可同时使用多个框架连续生产,约3分钟可生产一件制品。成型好的制品使用液气联动切边切孔机及裁切模具将周边废料及各孔位一次裁切完成,经检具检测制品的尺寸准确性后包装待出厂。

2、汽车顶棚(麻纤基材)生产系统-湿法

麻纤基材的汽车内顶棚一般采用带有麻纤板加热后与面料同步压制成型,经裁切制成。制造时先将已定尺裁切好的麻纤板放置到液压热成型机的上料框上,机器自动将材料送到加热器中完成设定的加热要求后,再将材料输送到压型模具上。侧向叠加面料机构同步将面料输送到压型模具上。液压机自动将面料及基材同步压制成型并贴合。在冷却定型后机器自动将框架连同制品传送到取料工位上。人工取出制品后机器自动将料框传送回到上料位。机器同时使用多个框架连续生产,约5分钟可生产一件制品。成型好的制品使用液气联动切边切孔机及裁切模具将周边废料及各孔位一次裁切完成,经检具检测制品的尺寸准确性后包装待出厂。

3、汽车顶棚(PU复合板基材)生产系统-湿法

PU复合板基材的汽车内顶棚一般采用带有玻纤增加层及无纺布面料的PU发泡板材压型后经裁切制成。

先按照技术要求订购带有指定面料,厚度合适的PU玻纤增强板材。制造时先将已定尺裁切好的PU板放置到液压热成型机的上料框上。机器自动将材料送到加热器中完成设定的加热要求后,再将材料输送到压型模具上。液压机自动将材料压制成型,在冷却定型后机器自动将框架连同制品传送到取料工位上。人工取出制品后机器自动将料框传送回到上料位。机器同时使用多个框架连续生产,约3分钟可生产一件制品。成型好的制品使用液气联动切边切孔机及裁切模具将周边废料及各孔位一次裁切完成。经检具检测制品的尺寸准确性后包装待出厂。如顶棚面料不可受热,成型机可以增配侧向叠加面料机构。

第六节 我国汽车顶棚内饰生产设备技术研发动态

汽车顶棚国内厂商在生产设备以进口为主,基本引进德国和意大利具有世界先进水平的生产设备,包括基材复合线、模压成型线、湿法滚胶线、气动热切割机、高压水切割机器人、超大型仿气候试验室、万能拉力试验机、三维测量仪等轿车内饰顶棚生产线及全套试验、检测设备。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。