第一节 烧碱基本生产技术、工艺或流程

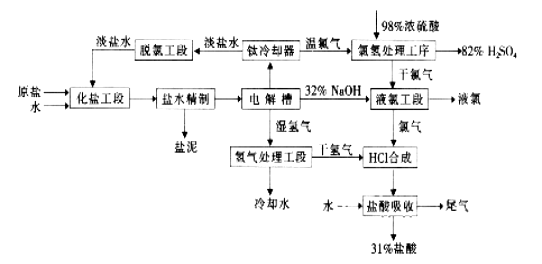

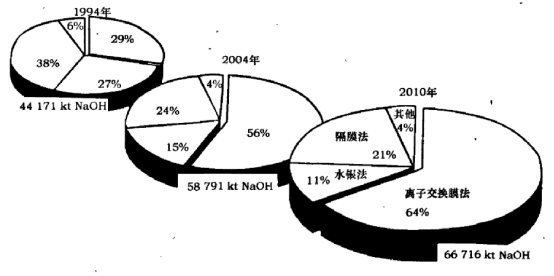

烧碱生产工艺主要有离子膜法、隔膜法、水银法。离子膜法烧碱具有能耗低、污染小(无汞、铅、石棉等污染)、产品纯度高等优点,是目前世界上最先进的制碱技术。

离子膜法生产工艺流程图

第二节 烧碱新技术研发、应用情况

我国烧碱生产方法的结构正在逐步发生变化,隔膜法所占比例逐渐减少,而离子膜法所占比例稳步攀升。但也应该看到,虽然隔膜法烧碱所占比例逐渐减少,但还是有一定的生命力。

从1984年北京化工机械厂引进日本离子膜成套装置和制造技术开始,到目前我国已发展到离子膜电解槽可全部进行国产化设计制造阶段。近年来,国产化离子膜电解槽得到了大面积的推广与应用,同时世界上各生产离子膜电解槽厂家的装备我国均有采用,这为我国

研究

离子膜法制烧碱的技术装备提供了良好的条件。但国产技术在装置连续运行时间、离子膜使用寿命、离子交换膜制造、装备配套技术方面仍与国际先进水平存在一定差距。

我国目前烧碱应用示范技术

| 序号 | 技术名称 | 适用范围 | 技术主要内容 | 解决的主要问题 | 技术来源 | 所处阶段 | 应用前景 分析 |

| 1 | 三相流烧碱蒸发技术 | 隔膜法烧碱蒸发装置改造 | 本项技术将三相循环流化床技术与蒸发过程相结合,在蒸发器中形成汽、液、固三相流动体系。其基本原理是,依靠流化床中的流化固体颗粒对流动边界层和传热边界层的破坏,降低热阻、延长结垢的诱导期,实现蒸发器的强化传热和防垢,从而降低了电耗,节约了能源,吨碱降低电耗约25KWH/吨。 | 1.防垢:由于能防止蒸发器结垢,故可延长清洗周期; | 自主研发 | 应用阶段 | 该项技术已在卤水蒸发、氯化钙、氯化镁、中药提取液等物料的蒸发器中成功应用,获得良好的防垢和节能效果。在氯碱 行业 内也有了应用,效果良好。该技术可在隔膜法烧碱蒸发装置改造中应用。以2008年隔膜法烧碱产量650万吨计算,全 行业 应用的话可节约1.63亿KWH。 |

| 2.节能:由于三相循环流化床蒸发器可以采用自然循环操作,故可去掉传统蒸发器的强制循环泵,从而可以节电; | |||||||

| 2 | 超声波防除垢烧碱蒸发节能技术 | 隔膜法烧碱蒸发装置改造 | CMFG超声波防除垢技术是利用超声波在金属介质和与其直接接触介质中传播产生的一系列相关效应来达到防垢、除垢的效果。 | 1.除垢防垢:通过超声波的一系列效应达到除垢与防垢目的 | 自主研发 | 应用阶段 | 该技术有效解决了盐结晶挂壁现象,节能效果明显,以2008年我国隔膜法烧碱产量650万吨计算,全 行业 应用,可以节约260万吨蒸汽。 |

| 蒸发器加热室硫酸钙垢等结垢现象被解决,有效延缓了盐结晶挂壁,同时由于超声波本身对设备的强化传热作用,应用设备传热系数都用明显的提高,节能效率达到10%左右,吨碱节约0.4吨蒸汽。 | 2.节能:减少设备带垢运行带来的10%-50%能源浪费,也减少了蒸发设备清洗次数,达到节能效果。 | ||||||

| 3 | 国产化离子膜应用 | 适用于新建离子膜烧碱企业与烧碱生产企业改造 | 全氟离子膜是电解槽的核心部件,目前,世界烧碱用离子膜生产被杜邦、旭硝子和旭化成三家公司垄断,我国离子膜法烧碱的能力已经超过2000万吨,占世界离子膜法烧碱的50%左右。 | 1.填补国内空白。一直以来,我国的氯碱 行业 所用离子膜都是国外生产的,国内没有此项技术,国产化离子膜的问世,填补了我国离子膜生产技术的空白。 | 自主研发 | 应用阶段 | 我国全氟离子膜的开发成功和产业化,不但能够大大降低国际离子膜技术对我国的烧碱 行业 本身带来的安全隐患,对烧碱企业来说也能够大大降低使用全氟离子膜的成本,因此加快国产化离子膜的应用是目前我国必须解决得问题,推广国产化离子膜具有重要社会意义,因此我国应加大力度,采取相关政策推广国产化离子膜,其在我国具有极大的应用前景。 |

| 目前,我国由山东东岳集团自主研发的离子膜工业化生产技术已经生产出了工业化产品。 | 2.产业安全问题。我国的氯碱 行业 没有自己的离子膜,烧碱生产的最核心部件掌握在别人手里, 行业 安全问题得不到保障,国产化离子膜的生产技术使我国有了自己的离子膜。 | ||||||

| 技术标准正在完善中。项目组研发的高强度D988离子膜和低电耗D2801离子膜达到了目前市场使用的美国杜邦公司N966膜和N2030标准。国产商业化离子膜将达到国外先进水平技术。 | 3.降低成本。国产化离子膜的成功间接的使国外的离子降低价格,同时国产化离子膜的价格也远远低于国外的离子膜,以至于可以降低我国烧碱的生产成本。 |

我国目前烧碱推广技术

| 技术名称 | 适用范围 | 技术主要内容 | 解决的主要问题 | 技术来源 | 所处阶段 | 应用前景 分析 |

| 烧碱用盐水膜法脱硝技术 | 烧碱所用盐水 | 膜法除硝技术是通过膜过滤将硫酸根离子脱除的技术。主要是利用过滤膜将硫酸根阻止在浓缩液中,再通过冷冻技术使浓缩液中的硫酸根以硫酸钠的形式结晶分离出来,达到脱除硫酸根的目的并得到副产物芒硝。该技术应用后每吨烧碱可以减少15~25千克的盐泥(硫酸钡)排放,盐泥排放量下降30%~50%,同时利用膜法脱销技术不再使用有毒性的氯化钡。 | 膜法脱硝技术是通过膜过滤将硫酸根离子脱除。改变了传统加入氯化钡与硫酸反应生成硫酸钡沉淀的方法,从而大大减少了盐泥的排放量。 | 自主研发 | 推广阶段 | 目前膜法脱硝技术在烧碱 行业 已有多家企业应用,总能力在200万吨左右,普及率约15%。该技术可以全 行业 应用。全 行业 推广以后可实现盐泥减排量在30~45万吨/年。 |

| 计划2012年膜法脱销覆盖面积达到40%,盐泥排放量降低20万吨/年。 | ||||||

| 离子膜法烧碱生产技术 | 适用于离子膜法烧碱新建企业及隔膜法烧碱企业改造。 | 离子膜法制取烧碱是以离子交换膜为隔膜,采用电解法生产烧碱以及氯气和氢气的生产方法,是20世纪70年代发展起来的新技术,也是目前国际上最先进的烧碱生产技术。烧碱生产应用的离子膜有全氟离子膜、全氟羧酸膜和全氟羧酸膜/磺酸复合膜,这种膜只允许钠离子通过,产生的碱液纯度高、质量好、能耗低、无污染。离子膜法较隔膜法烧碱电耗略低,主要是离子膜法烧碱直接就产出成品碱,不需要蒸发,从而能耗低。 | 1.解决隔膜法烧碱石棉绒排放。离子膜采用全氟离子膜、全氟羧酸膜或全氟羧酸膜/磺酸复合膜,没有石棉绒的排放。 | 自主研发 | 推广阶段 | 离子膜法烧碱为清洁生产技术,与隔膜法相比,在降低能耗的同时,可以避免废石棉绒对环境的污染,此外,离子膜具有稳定的化学性能,几乎无污染和毒害。如果用离子膜烧碱工艺全部代替隔膜法烧碱工艺每年可减排石棉绒900吨。 |

| 2.降低能耗。离子膜法烧碱工艺比隔膜法烧碱综合能耗低480KG标煤,更加节能。 | 到2012年,离子膜法烧碱所占比例增加至85%,废石棉绒减排620吨/年。 | |||||

| 1. 3.提高了烧碱产品质量。 离子膜烧碱产碱纯度高,杂质含量低,溶液中含盐量及杂质离子均大大低于隔膜烧碱,可以满足对碱浓度要求较高的用户需要。 | 离子膜法较隔膜法综合能耗降低480kg标煤。以2008年烧碱产量1850计算,全部改造为离子膜法烧碱工艺可节约312万吨标煤/年。 | |||||

|

| 到2012年,烧碱产量预计2100万吨,离子膜法烧碱所占比例增加至85%,可节约160万吨标煤/年。 | |||||

| 金属扩张阳极、改性隔膜技术 | 适用于采用普通金属阳极及普通隔膜的烧碱企业技术改造 | 金属扩张阳极与改性隔膜是近年来隔膜电解生产中的一项新工艺。所谓金属扩张阳极,就是在钛铜复合棒上用弹簧片与两边的阳极片相连,使复合棒两边的极片可以张开与收缩。 | 通过改变极距和对隔膜改性技术,达到降低能耗的目的 | 自主研发 | 推广阶段 | 目前已完成200万吨产能的普通隔膜法烧碱改造,完成改造约占隔膜法烧碱总产能的25%。还有近500万吨隔膜法烧碱产能未加以改造。 |

| 改性隔膜就是在制膜过程中向石棉浆料中加入一定量的改性剂(目前一般用聚四氟乙烯纤维或乳液作为改性剂)及少量非离子表面活性剂,同时吸附在阴极网袋上,制成的薄而均匀的石棉隔膜。 | 2012年离子膜法烧碱所占比例增加至85%,剩余的隔膜法烧碱全部完成金属扩张阳极、金属隔膜改造。 | |||||

| 每吨烧碱可节电100kwh以上。改性隔膜相对于普通隔膜来说,增加了产量,降低了废石棉绒的排放量,减少了废石棉绒的环境危害。 | ||||||

| “零极距”离子膜电解槽 | 新建项目可采用零极距离子膜电解槽。通过将高电流度复极式离子膜电解装置的单元槽改造更新或直接替换 | 离子膜法烧碱电解装置中,电解单元的阴阳极间距(极距)是一项非常重要的技术指标,其极距越小,单元槽电解电压越低,相应的生产电耗也越低,当极距达到最小值时,即为“膜极距”,亦称之为“零极距”。 | 零极距电解槽通过降低电解槽阴极侧溶液电压降,从而达到节能的效果。 | 自主研发 | 推广阶段 | 我国目前烧碱年产量为1850万吨,如果全部改造为零极距电解槽,年节约电能约23.5亿KWH,节能减排效果明显。 |

| 零极距复极式离子膜电解槽是国内自高电密自然循环复极槽以来开发的新一代电槽。 | 原有电解槽阴阳极之间的极间距为1.8~2.2mm,溶液电压降为200mv左右,零极距电解槽就是改进阴极侧结构,增加弹性构件,使得阴极网贴向阳极网,电极之间的间距为膜的厚度,从而可以减小槽电压180mv,在实际生产中,起到节能降耗的目的。 | 2012年完成300万吨烧碱产能应用“零极距”离子膜电解槽,年节约电能约3.81亿KWH。 | ||||

| 零极距电解槽操作方便、运行平稳,满足生产工艺要求,与普通电槽相比,同等电密下,零极距电槽电压降低约180mv,相应吨碱电耗下降约127KWH,综合技术指标达到国际先进水平。 |

|

| ||||

| 三效逆流膜式蒸发技术 | 本装置应用的条件为离子膜法电解产生的浓度32%(或相近)的烧碱溶液(合格品)进行浓缩,浓缩的浓度可依据生产或实际需要进行设定,一般浓缩后的浓度为45~50%。 | 三效逆流降膜蒸发工艺主要应用碱液在不同压力下沸点不同的原理,通过设定不同的蒸发器在不同的操作压力下工作,使得本工艺过程中产生的二次汽的热量得以利用;而且,设计当中还利用了成品碱(50%烧碱)的热量,将温度较高的50%烧碱对Ⅱ效、Ⅲ效的出料碱液进行加热,进一步减少了蒸汽的消耗量。 | 1.三效逆流离子膜烧碱降膜蒸发工艺比传统的二效蒸发、单效蒸发的汽耗低,提高热效率,降低能耗。 | 自主研发 | 推广阶段 | 三效逆流离子膜烧碱降膜蒸发装置比一般的双效蒸发工艺可减少吨碱汽耗>0.2ton。 |

| 三效逆流离子膜烧碱降膜蒸发装置的考核吨碱汽耗值为0.53t,比普通的单效碱蒸发工艺可减少吨碱汽耗>0.6ton,比一般的双效蒸发工艺可减少吨碱汽耗>0.2ton。降低了蒸汽的消耗量,也就间接的降低了产生蒸汽而必须消耗的煤炭资源,同时也减少了烧锅炉时排放到大气的废气。 | 2. 降低污染:由于二次汽作为下一级蒸发器的加热热源,冷凝后进入冷凝液贮槽,不像隔膜碱蒸发及有的双效蒸发工艺,将二次汽直接排入大气,造成环境污染。 | 以2008年离子膜烧碱产量1200万吨计算,全 行业 应用可降低蒸汽消耗240万吨。节约31万吨标煤/年。 | ||||

|

|

| 计划到2012年推广200万吨烧碱产能应用三效逆流膜式蒸发技术,降低蒸汽消耗40万吨/年。 | ||||

| 氯化氢合成余热利用技术 | 现有或新建氯碱企业的氯化氢或盐酸合成炉改造。 | 氯 气与氢气反应生成氯化氢时伴随释放出大量反应热,这些热量相当可观,完全可以用来副产蒸汽。副产中压蒸汽合成炉在高温区段,使用钢制水冷壁炉筒;在合成段 顶部和底部钢材容易受腐蚀的区段,采用石墨材料制作。采用这种方法既克服了石墨炉筒强度低和使用温度受限制的缺点,又克服了合成段的顶部和底部容易腐蚀的 缺点,从而使氯化氢合成的热能利用率提高到70%,副产蒸汽压力可在0.2~1.4MPa间任意调节,可并入中、低压蒸汽网使用,使热能得到充分利用。 | 1.解决了氯化氢合成余热利用问题。 | 自主研发 | 推广阶段 |

|

| 以生产160t/d氯化氢合成炉为例,每套装置年副产蒸汽折合标煤为4900吨/年;节电633600千瓦时。 | 2.解决了传统氯化氢合成炉产生的蒸汽压力不足无法充分利用,造成的资源浪费的问题。 | 该项技术具有很好的经济效益和社会效益,全 行业 氯化氢合成炉生产氯化氢的产能为约600万吨,1吨氯化氢产生650公斤的中压蒸汽,全 行业 全部应用该项技术,可有390万吨中压蒸汽被合理利用,可节约煤炭资源约50万吨标煤。应用前景广阔。该技术可以全 行业 应用。 | ||||

|

|

| 计划到2012年推广300万吨产能氯化氢合成余热利用技术,可有效力利用195万吨中压蒸汽,节约煤炭资源25万吨标煤 |

第三节 烧碱国外技术发展现状

国外企业掌握了完整的离子膜法制碱技术,包括制膜技术。我国的膜寿命一般只有2~4年,平均2.5年,而国外的膜寿命可达3~6年,甚至更长。

国外企业耗能要低于我国。我国离子膜法烧碱的平均电耗2286kW·h/t,与国外先进水平相差17~43。

国外烧碱不同工艺生产能力的发展情况

第四节 烧碱技术开发热点、难点 分析

降低能耗和维持氯、碱生产的平衡,仍将是氯碱工业的两大课题。近年来,多数大、中型氯碱厂不断进行技术改造以求降低生产成本。在 研究 方面,大力改进离子交换膜性能和离子膜电解槽的结构,并考虑引入氧阴极技术;研制微孔隔膜和固体聚合物电解质;将低析氢电位阴极应用于现有电解槽等技术。这些都会给氯碱工业带来一定的经济效益

第五节 烧碱未来技术发展趋势

目前,我国的烧碱生产工艺主要有隔膜法和离子膜法两种,2008年,离子膜法烧碱产量约1200万吨,占65%。隔膜法烧碱产量约650万吨,占35%。隔膜法烧碱中已有约200万吨产能完成了扩张阳极、

改性隔膜改造,完成改造比例约25%。一次盐水精制技术由原来的道尔沉降法转变为膜法精制、西恩树脂法、陶瓷膜法等技术。脱除盐水中硫酸根的膜法脱硝技术已在烧碱

行业

完成约200万吨产能的改造,普及率约10%左右。新开发出的节能效果明显的零极距离子膜电解槽技术已有20多万吨的烧碱产能得到应用。

部分关键技术如氧阴极技术、新型蒸发技术处于积极研发和示范阶段。目前我国已经完成了氧阴极技术中试装置的开发,三效逆流降膜蒸发技术已实现国产化,三相流蒸发技术和超声波防除垢节能技术正处于工业化试验阶段。这些技术的推广及应用可较大幅度地降低烧碱

行业

的综合能耗。

我国离子膜法烧碱发展十分迅速,逐步淘汰了水银法烧碱和部分石墨阳极隔膜法烧碱,大大提升和优化了我国氯碱工业的产品结构,促进了相关工业的迅速发展。离子膜法制碱技术作为生产烧碱的先进技术,是我国烧碱

行业

今后大力发展的关键技术。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。