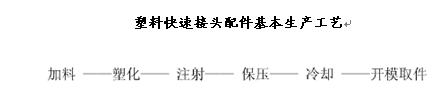

第一节 塑料快速接头配件基本生产技术、工艺或流程

第二节 塑料快速接头配件新技术研发、应用情况

微小制品的注射成型与传统的注射方法比较,有以下三个方面的关键问题需要解决:

1、高注射速率

微注射成型零件质量和体积微小,为防止熔料凝固而导致零件欠注,必须以高的注射速率在短时间内完成注射过程。

2、快速反应能力

成型过程中注射量和注射设备移动行程非常微小,因此驱动单元必须要有相当快的反应速度。

3、精密计量

微成型制品的质量以毫克计量,对质量和行程的控制精度提出了非常高的要求。传统注射成型的计量行程S通常控制在(1D~4D),而微成型的计量行程S<D。

4、微小制品注塑机的开发

微小制品注射成型机的开发目前主要有三条途径:传统注塑机器的精密化、往复螺杆式注射机微型化、微注射成型机。

5、传统注塑机精密化

传统塑机的精密化配置,可用于制造微小的塑料制品。例如,德国ARBURG精密注塑机,注射量重复精度可高达0.07%。但是,如果采用较大规格的精密注塑机生产微小塑料制品,会因为浇道料把所占的比重过大导致成型加工材料和能源浪费而不经济。因此,在模具中应用热流道技术成为传统注塑机用于精密成型必不可少的重要组成部分。

为了生产微小塑料制品,克服上述方法中浇道料把所占的比重过大导致成型加工材料和能源浪费而不经济的问题,一些注塑机制造商也开发了微型化的往复螺杆式注塑机。这类注塑机虽然在很大程度上解决了材料和能源浪费的问题,但还存在一些缺点:如控制精度差,螺杆的小型化存在加工和强度问题,目前最小螺杆直径为12mm。

6、微注射成型机

为了克服上述两种方法的不足,近年来 研究 开发微注射成型机成为一个热点。这类机器的特点是:计量精度高,节能省料,经济性好。

第三节 塑料快速接头配件国外技术发展现状

微注射成型机是注射成型设备发展的一个新方向,开创了微细结构零件和系统制造 研究 的新途径,其突出优点就是能够实现高精度、高精细零件的大批量、低成本生产。对于螺杆式微注射成型机,其塑化、计量和注射均由一组螺杆完成,所以结构简单,易于控制。其不足之处在于由于螺杆前端的止逆环结构,使得设备对一次注射量的控制精度较差,并且增加了材料在注射料筒中降解的几率,影响零件成型质量的稳定性。对于柱塞式微注射成型机,虽然其对注射量的控制精度较螺杆式高,但是其塑化量小,混料性能差,材料的塑化品质较螺杆式差,不利于成型表面质量和光学特性要求较高的零件。而螺杆柱塞混合式微注射成型机,则综合了柱塞式和螺杆式的优点,以螺杆作为塑化单元,柱塞作为计量和注射单元,使微注射成型的控制精度和零件的成型品质均有明显提高,但是通常其结构较为复杂,控制和维护较柱塞式和螺杆式繁琐。

各种不同原理的微注射成型机有着不同的性能指标,适合不同微细结构零件的需求。因此要根据具体的微细结构零件的成本、尺寸和质量等各方面因素综合考虑选择配置适当的微注射成型机。但是,由于微注射成型技术是新兴的技术领域,许多基础理论还不够完善,微注射成型工艺也不够成熟,还需要进一步探索和 研究 。同时,随着机电一体化技术、计算机网络技术等相关技术的不断发展,为微注射成型机的开展提供许多新思路和新方向。

第四节 塑料快速接头配件技术开发热点、难点 分析

塑料快速接头在先进成型工艺、高性能的结构设计和针对市场要的产品设计方面总体研发力量薄弱,是产品开发的热点也是难点所在。

第五节 塑料快速接头配件未来技术发展趋势

1、注射成型无瑕化

现代制造业对产品“零缺陷”的高标准要求,使高分子制品注射成型“无瑕化”成为重要的发展趋势。在高分子制品的注射成型中,通常会存在多种质量缺陷,如:焦痕、缩痕、脆裂、流纹、银纹、黑条、飞边等。这些缺陷通常可以通过肉眼观察发现。人们在多年的生产实践中也认识到了一些缺陷产生的原因,并总结出一些解决这些问题的办法。如焦痕产生的原因可能是:型腔空气不能及时排走或者材料降解所致。通常解决的办法有:1)在容易产生排气不良的地方增设排气系统;2)加大主流道、分流道和浇口的尺寸;3)降低注塑压力;4)降低注塑速度;5)降低螺杆转速;6)降低料筒温度;7)检查加热器、热电偶是否处于正常状态。

但是,注射成型制品还有一类质量缺陷是熔体充模过程中在型腔内的非正常充填所形成的,这类缺陷在通常情况下是很难获知的。可视化技术的应用使我们能够实时地观测到熔体的充模情况,进而得到最优化的工艺参数,得出成型工艺参数对充模型式、成型缺陷的影响,从而得到最佳的制品质量。

2、注射成型高速化

生产效率的不断提高以及薄壁精密制品的注射成型,需要很高的注射速度。因此,高分子制品注射成型的另一个重要发展趋势是高速化。由低速到高速,近年又发展了超高速注射成型工艺和设备。超高速注塑机的主要特徵是:注射速度为一般成型机的10~20倍(800mm/s以上);其成型特点是:成型超薄壁制品,熔接线减轻,翘曲减小。主要应用于扬声器振动板、航空杯、IC卡、滤网膜等。

超高速注塑机对塑化注射系统的要求有:高应答性;高精度螺杆位置计量;高精度温度控制;合理的螺杆设计等。对合模系统和模具的要求有:1)高刚性。超高速注射成型机注射压力可高达350MPa,比普通注射机高出一倍,因此对模具和合模系统的刚度要求大幅度提高。2)排气性。超高速注射成型中模具设计必须充分考虑排气问题。对控制系统的要求有:1)高精度控制。为实现高速需要采用更高精度的控制技术和控制元件。2)智能化、机器人化、网络化。智能化的模具保护功能;压力波形追踪控制;机器人自动取件;网络化集群管理与远程监测和技术支持。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。