第一节 穿孔机顶头基本生产技术、工艺或流程

1、穿孔顶头材料的选择

穿孔顶头的工况十分差,在高温下承受着很大的交变应力和冲击载荷,这就要求穿孔顶头材料必须具有如下性能:

(1)在高温下具有足够的强韧性、硬度和回火稳定性。

(2)具有良好的淬透性、高温耐磨性和耐热疲劳性。

(3)具有良好的导热性

(4)材料价格经济合理。

2、穿孔顶头的形状结构设计

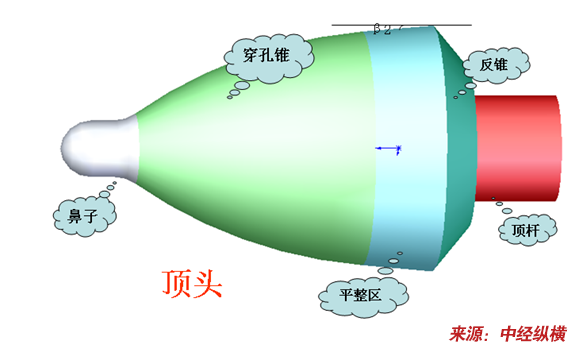

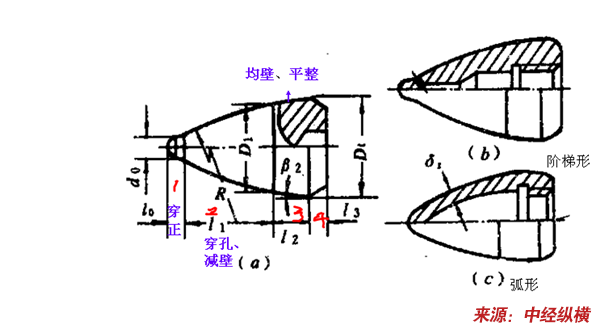

穿孔顶头的设计主要是外形曲线、内孔形状尺寸的确定,设计合理与否将直接影响顶头的使用寿命和所穿毛管的质量。为使穿孔顶头设计与穿孔变形区特点相适应,组成部分:1)顶尖l0(鼻部):对准管坯定心孔→穿正;可产生轴向阻力→防止预先形成孔腔2)穿孔锥l1:穿孔+减壁3)平整段l2:(其锥角=轧辊出口锥锥角β2)均壁、平整内外表面4)反锥l3:防止脱管时内划伤(更换式:还有平衡作用)。

穿孔机顶头组成示意图

穿孔机顶头形状及其主要尺寸

(a)更换式非水冷顶头;(b)内外水冷式顶头;(c)内水冷式顶头

根据实际使用效果,顶头选择乳头型鼻部为佳,因其形状与磨损后的实际形状接近,并且鼻部壁厚均匀,冷却条件较好,有利于氧化膜的形成。

3、穿孔顶头的制造工艺

所研制的新型穿孔顶头采用异型铸坯,经热模锻成型.机械加工和热处理制造。其工艺流程为;

原料熔炼一异型铸坯一双联退火一热模锻成型一等温球化退火一机械加工一成品热处理一检验入库

异型铸坯是新型穿孔顶头制造的第一道关键工序。它是将原料熔炼后铸造成圆截面锥体异型铸坯,以确保热模锻坯料的铸造工艺。为尽可能消除穿孔顶头4Cr5MoSiVl钢合金元素的品内偏析,使合金元素的原子充分扩散,同时细化铸造晶粒,消除过热映陷,提高产品的内在质量,采用了双联退火工艺处理。

热模锻成型是制造新型穿孔顶头的第二道关键工序,它能完整地合理分布穿孔顶头金属流线,并使其组织致密,提高穿孔顶头使用寿命,壤少切削量。为避免锻造时产生加热映陷,严格控制了加热温度、始锻和终锻的温度,并采用砂灰堆缓冷。为便于机械加工以及为成品热处理作好组织准备,对热模锻成型件进行了等温球化退火,以使4CrSMoSiV1铜的铁素体基体上获得均匀分布的球状小颗粒渗碳体和碳化物,从而形成球状球光体和少量碳化物组织。

机械加工最终决定新型穿孔顶头的形状尺寸,除采用电火花线切割加工的仿形靠模和样板严格按要求加工曲线外,还在加工内孔及连接部位时严格控制其加工质量,以避免穿孔顶头应力集中而出现开裂失效。

成品热处理最终决定新型穿孔顶头材料的组织状态、机械性能和使用寿命,在制定工艺时既要考虑材弗斗的特点和装炉状况,又要考虑穿孔顶头的具体使用条件。

由于双重淬火工艺可在不降低穿孔顶头材料冲击韧性的前提下提高其断裂韧性,高温调质能得到细小均布的碳化物,增大碳化物与基体间的界面,增加奥氏体形核数量而得到更小的奥氏体晶粒,并且避免淬火组织中出现贝氏体,减小穿孔顶头使用过程中产生的组织应力,提高回火稳定性,因此,穿孔顶头成品热处理采用双重淬火工艺进行最终热处理。

在双重油淬加热过程中.用石灰石调节炉内气氛,使穿孔顶头表面形成与基体结合牢固的Fe:O。和Feo致密氧化保护膜,此层氧化膜既隔离了穿孔顶头基体与管坯,使穿孔顶头在穿孔过程中不致粘铜和剥落,又减小了穿孔顶头与管坯间的摩擦系数,起到润滑作用,使穿孔顶头穿孔时温升减小,使用寿命提高。

4、穿孔顶头的冷却状况

穿孔顶头的冷却状况除自身结构所具备的冷却条件外,还包含使用时外部所提供的冷却水状况。

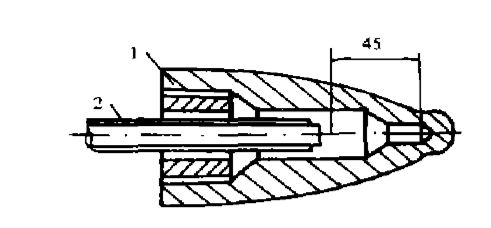

冷却水压力越高,由回水带走的热量越大.越有利于穿孔顶头的冷却及其使用寿命的提高。根据本厂设备状况,将冷却水压力控制在1.25~1.55MPa范围内,可使穿孔顶头冷却状况大为改善,并且将冷却水管的仲进量控制在45ram时冷却效果最佳。

冷却水管伸进量示意

1-穿孔顶头2-冷却水管

考虑到穿孔过程中穿孔顶头内外温度梯度犬,还设计了穿孔顶头外表面高压水冷却装置,即在穿孔顶头退出毛管并随顶杆退回到后极限位置时,利用设置的高压水盒对其进行外表面冷却,并注意适当控制冷却水流量。

更换的新穿孔顶头在穿毛管2~3支后,因其鼻部易熔化或粘金属应将冷却水量加大;当穿3支以上毛管时,穿孔顶头鼻部已形成瓷状氧化铁皮,应适当减小冷却水量,以减小所穿件的温降。

第二节 穿孔机顶头国外技术发展现状

前苏联列宁轧管厂研制出用精密热模锻方法生产顶头的工艺。这种模锻顶头使用寿命高于铸造和锻造顶头。原联邦德国进行了顶头表面渗铝 研究 ,日本进行了顶头热处理 研究 ,都取得了一定的效果。

第一代热作模具钢主要包括5CrNiMo、5CrMnMo和3Cr2W8V钢。第二代热作模具钢则是以美国的AISIHl0、HI1、H12、H13钢系列为代表,尤其以H13钢量受欢迎。第三代热作模具钢是瑞典UDDEHOLM公司研制的UHBQRO80M和QRO90SUPREME钢系列。H13、QRO80M、QRO90SUPREME钢被称之是20世纪90年代新型优质热作模具钢现在乃至今后都将成为热作模具的主选钢种,巳在美国、日本、德国、瑞典等发达国家得到广泛应用。

第三节 穿孔机顶头技术开发热点、难点 分析

未来,开发新的穿孔机顶头材料技术, 研究 优化现有顶头材料的热强性,低成本提高使用寿命的技术是解决投入资金少、研发周期短、经济效益突出的有效途径。

1、技术关键

⑴强韧化热处理工艺

对现有顶头我们采用了低成本化技术途径,主要从现有热处理制度、表面渗层两方面着手。经过对现有顶头的金相组织观察和性能试验发现,由于原有热处理制度不尽合理,造成材料在晶界上存在有大量的未溶碳化物,淬火片状马氏体基体上析出较大碳化物组织,使得材料的冲击韧性在15~18J水平。同时顶头的使用硬度在RHC38~50单位,波动范围过大,没有表现出H13二次硬化钢应有较佳状态。我们将通过对预先热处理工艺制度的改进,使碳化物完全溶解,充分作好最终热处理的组织准备。合理安排淬火+600℃回火细化组织工艺,获得H13钢的较佳强韧性匹配,硬度HRC≥35,冲击韧性Kv≥20J,减少性能波动。

⑵表面渗铝技术

渗铝层具有高的表面硬度(800~1200HV),高耐磨性、红硬性、耐腐蚀性与抗氧化性,该技术是一种低成本、高效率提高工模具寿命的有效技术途径。通过渗铝处理,在顶头表面形成有效的铝层,利用顶头高温淬火处理过程,合理调节工艺参数,在顶头表面形成低成本铝合金化渗层在10~50μm厚。顶头在进入高温工况条件的先期,表面形成致密的耐高温氧化铝膜,可以降低摩擦系数,减低顶头的工作摩擦阻力,达到阻止和减少表面粘钢的目的。克服了高铝钢韧性差和冶金定货困难等问题。

2、技术创新点

1)根据H13钢低温回火良好的强度和韧性搭配提高顶头的高温抗疲劳强度。利用H13钢二次硬化作用推迟高温回火强度下降的特点,提高回火温度获得优良的韧性达到提高顶头抗热疲劳性能。

2)采用了顶头表面渗铝技术,在高温穿孔的前期,顶头表面快速形成微米层厚的氧化层,使顶头快速完成表面膜,有效提高顶头寿命。

第四节 穿孔机顶头未来技术发展趋势

H13钢是第二代性能优异的中温(<600℃)热作模具钢.可用于制造比5CrNiMo、5CrMnMo钢有更高强韧性要求的热锻模和比3Cr2WSV钢有更高热疲劳性能要求的热挤压模、热冲模。但H13钢在>600℃时的热强性欠佳,在压铸高熔点合金时,H13钢就显得不太合适。在此基础上可以通过适宜的低成本共渗技术途径和对热处理工艺制度进行改进,提高顶头寿命。

QRO80M、QRO90SUPREM钢是第三代性能更加优异的热作模具钢,与优质的H13钢相比具有:①更细的显徽组织,②更高的回火稳定性,③更好的热强度和热硬度,④相同的常温力学性能,但有更高的高温强度,贵重金属钼、铬分别降低1.0%以上。开发应用新一代热模具钢是有效解决钢顶头和热作模具寿命的发展方向。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。