第一节 钒矿基本生产技术、工艺或流程

目前钒矿的选矿工艺主要有以下5种。

1、重选法选钒:主要包括跳汰选钒、摇床选钒、溜槽选钒、圆锥选矿机选钒、螺旋选矿机选钒和离心选钒等。

2、磁选法选矿:主要包括干式弱磁、湿式弱磁、干式强磁、湿式强磁等。

3、焙烧法:包括闪速焙烧、沸腾炉焙烧、回转窑焙烧、平炉焙烧、钠化钙化焙烧、直接焙烧等。

4、浸出工艺:包括酸浸、碱浸、水浸、助浸剂浸出等。

5、其他提钒工艺:包括超细磨工艺、水淬工艺、高炉炼铁-雾化提钒工艺等。根据我国钒资源的存在方式,其生产主要指从钒钛磁铁矿中提钒和从石煤中提钒。

根据我国钒资源的存在方式,其生产主要指从钒钛磁铁矿中提钒和从石煤中提钒。

1、从钒钛磁铁矿中提钒

我国目前处理含钒铁水的方法有三种。具体如下:

吹炼钒渣法

在转炉内或用雾化法吹炼生铁水,得到含V2O512%~16%的钒渣和半钢。钒渣作为提钒原料,半钢则继续吹炼成钢。这种方法是从钒磁铁矿生产钒的主要方法,较从矿石中直接提钒更为经济。

2)含钒钢渣法

将含钒铁水在转炉内按一般碱性单渣法直接吹炼成钢,得到含钒钢渣和钢水。含钒钢渣含有约5%的V2O5,作为提钒原料。这种方法不仅省去了吹炼钒渣的设备,节省了投资,而且回收了吹炼钒渣时损失的生铁,是新一代的提钒方法。

3)钠化渣法

把碳酸钠直接加入温度为1400~1600℃的含钒铁水中,使铁水中的钒生成钒酸钠,得到钠化渣和半钢,同时脱除铁水中的硫和磷。这种钠化渣可不经焙烧直接浸出提取五氧化二钒,是一种很有前途的提钒方法。

2、从石煤中提钒

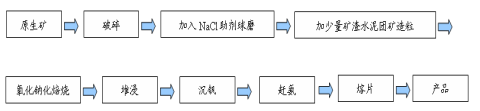

国内目前的提钒工艺多为食盐钠化焙烧工艺。

食盐钠化焙烧工艺

传统工艺虽然有较好的经济效益和社会效益,但在生产过程中产生大量的HCl和Cl2等有害气体及富含大量盐分的废水,对环境危害极大。工艺过于粗糙,污染太大,钒转化率不高,为此 研究 开发无污染、短流程、高回收率的石煤提钒工艺有重大的实际意义。

第二节 钒矿新技术研发、应用情况

近年来 研究 的新工艺有以下4种。

1、钙化焙烧—碳酸化浸出工艺:具有钒回收率高、环境污染低的优点。

2、无盐焙烧—酸浸—溶剂萃取工艺:焙烧时不加任何添加剂,生产成本低,同时避免了烟气污染、减少了含钒废水的排放。

3、流态化焙烧—酸浸—离子交换工艺:钒总回收率达65%以上。

4、纯湿法提钒工艺:生产过程无环境污染且可自动化操作。

第三节 钒矿国外技术发展现状

国外提钒一般采用直接酸浸或食盐钠化焙烧—酸浸—溶剂萃取工艺流程,如:美国矿业局对内华达州的风化页岩(V2O5约1.0%)采用的是钠盐焙烧—溶剂萃取—铵盐沉淀工艺;德国曼斯菲尔德公司从炼铜炉渣中(V2O51.0%~1.5%)提钒采用的是在回转炉内于850℃下加盐和硫酸焙烧—水浸—沉淀工艺;波兰从含钒石煤中回收钒采用的是在250℃下硫酸化焙烧—水浸工艺。

自从1912年Bleeker发明用钠盐焙烧—水浸工艺提取钒矿中的钒开始,近百年来从石煤中提钒的基本方法没有变,仅在部分工艺上进行改动。近年来,出现用钙盐或石灰替代钠盐焙烧提钒,以解决钠盐焙烧时产生的氯气和氯化氢气体对环境的污染,以及美国专利Gorhd H. chanbers的高温水蒸汽分解法、加压碱浸法和加压酸浸法等提钒工艺。根据文献的报道,从石煤中提钒必须视矿石中钒的赋存状态和矿石的组成而定。

第四节 钒矿技术开发热点、难点 分析

提高钒的浸出率,要从源头抓起,就是提高钒矿的品味,这是增加产量降低成本的关键,所以钒矿的洗选富集钒技术应该加强 研究 结合我国正在倡导的构建两型社会的要求,提钒过程中的节能和环保将是未来技术发展的必然趋势综合看来,在提钒过程中如何将低品味的钒矿富集起来;如何在浸出温度酸度浸出时间和浸出率中进行优化;如何在提钒过程中减少废气与废水的产生和排放等,都是我们在今后需要 研究 的课题。

氧化钒的清洁、高效生产工艺开发刻不容缓国内外多年的 研究 表明,对提钒废水采用末端治理的方法无法达到要求,不能满足循环经济和可持续发展的战略要求,需要改变观念,从钒产品的生产工艺上去考虑,也就是说要从氧化钒的生产工艺源头上,就开始考虑循环经济和可持续发展的问题,只有这样,才能从根本上解决废水的问题。

氧化钒的清洁、高效生产技术的发展已经影响到钒产业的可持续发展,它将是今后钒产业发展与壮大的关键所在。开发高效、环保的提钒新技术与新工艺具有广阔前景。

第五节 钒矿未来技术发展趋势

针对我国钒资源开发的现状,通过对其生产、消费等过程的 研究 和 分析 ,钒资源的开发方向主要在以下几个方面:

1、氧化钒的清洁、高效生产工艺开发。

2、重视国内石煤资源,合理发展钒产业。

3、发展钒铝中间合金产品。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。