第一节 产品技术发展现状

1、特高压交流变压器绝缘设计

主绝缘设计重点是在各种试验工况下,对各油隙及电极表面场强均按无起始局部放电场强进行严格控制,以确保主绝缘的可靠性。

纵绝缘结构 研究 重点是计算 分析 在各种试验电压下高压线圈饼间绝缘强度,尤其是重点校核雷电冲击电压下各线圈的冲击电压特性,确保纵绝缘结构满足耐受雷电冲击电压绝缘强度的要求。特高压交流变压器出线装置电压高且集中,需综合考虑引线到线圈、引线到铁心、引线与引线间的绝缘距离,以及变压器近区短路时引线结构受漏磁影响承受电动力的能力,重点 分析 计算高压升高座箱壁开孔、套管均压球、线圈连线处油隙等敏感区域引线的电场分布,控制各处油隙电场强度远小于起始局部放电场强,并充分考虑和套管尾部的绝缘配合,解决在电、磁、热、力等多应力作用下确保引线结构长期安全可靠的设计难题。

2、特高压换流变绝缘设计

换流变压器阀侧绕组除承受交流电压、雷电冲击电压和操作过电压外,还承受直流电压、直流与交流的复合电压和系统发生潮流反转时产生的极性反转电压的作用(网侧绕组承受交流电压、工频交流感应和外施试验电压、雷电冲击电压和操作过电压等多种试验)。换流变压器网侧绕组的主、纵绝缘结构与常规直流类似,绝缘设计的关键在于阀侧绕组的主、纵绝缘结构。向上特高压直流工程换流变压器与±500kV直流输电工程用换流变压器相比,雷电和操作冲击的水平提高的不多,而交流长时外施、直流长时和直流极性反转耐压水平有大幅度的提高。线圈排列方式为:铁心-调压线圈-网侧线圈-阀侧线圈-油箱。由于绕组绝缘水平的提高,要相应增加线圈之间及端部绝缘的主绝缘距离。通过增加角环、纸筒和纸圈的数量,并合理地布置,来保证绝缘结构在交流、直流和极性反转电压作用下电场的合理分布,有效地提高油、纸绝缘结构的绝缘强度。在特高压换流变压器结缘设计过程中,分别对阀侧线圈在长时AC外施试验电压、DC带局部放电测量的耐压试验电压、极性反转试验电压下的电场进行了反复的计算 分析 ,并在此基础上不断优化结构,以保证绝缘结构在各种作用电压下都有足够的绝缘裕度。

特高压换流变压器的网侧绕组首端要承受全波1550kV的雷电冲击电压,网侧线圈可采用纠结连续式,线圈首端若干段为纠结段。在网侧线圈的上下端部设置静电板,以改善线圈端部电场分布,提高绝缘强度。

特高压换流变压器阀侧绕组首末端均要承受1800kV的全波雷电冲击电压,阀侧线圈为全绝缘结构。特高压换流变压器阀侧绕组电流大,交流电压较低,线圈的匝数较少,阀侧线圈一般为内屏蔽连续式或螺旋式结构。内屏蔽连续式的阀侧线圈往往采用半硬自粘组合换位导线(首末端若干个饼的导线带屏蔽线)绕制。内屏蔽连续式的阀侧线圈采用纵向电容分区补偿结构,具有良好的冲击电压分布,并严格控制场强分布,确保线圈内不发生局部放电。由于作用在阀侧线圈上的交、直电压都很高,阀侧线圈的上下端部要设置静电板,为有效改善线圈端部电场分布,静电板要选择合适的曲率半径。调压线圈为圆筒式,采用半硬自粘换位导线绕制,匝间和段间均无油道。各分接出头通过电缆与线圈出头原线焊接后引出,各分接间设有ZnO非线性电阻元件,来限制调压线圈上的雷电冲击过电压。高端换流变压器绝缘的高要求致使绝缘件用量很大,送端800kV高端换流变压器仅线圈绝缘件质量就超过11t。

3、特高压变压器(换流变)关键绝缘结构国产化

特高压交流变压器所用绝缘材料是控制设备质量和工期的关键部件,试验示范工程变压器用的绝缘材料均为魏德曼产品。特高压变压器出线装置的研制极具挑战性,需要重点解决在装置结构复杂、尺寸紧凑、电压高且集中、运行条件苛刻条件下电、磁、热、力等多应力共同作用下长期安全可靠的设计难题。目前,国家电网公司组织瑞士魏德曼公司与国内各制造厂已研制成功特高压交流标准化出线装置,正在循序渐进、稳步推进国产化样机研制工作。特高压换流变压器绝缘设计与制造的关键在于阀侧引线装置和套管的设计和制造。目前,国产化绝缘材料,如纸浆、绝缘纸和纸板的质量和国外先进制造商,如魏德曼、ABB之间的差距日益缩小,但在成型绝缘件,特别是手工异形绝缘件等方面仍存在差距。

高端换流变压器阀侧引线装置的设计和制造技术难度非常高,而且必须和套管的结构型式和设计紧密配合,其中,套管尾部与阀侧引线装置连接的位置电场分布异常复杂,需要大量的计算和试验。由于阀侧套管的设计制造难度大,国内基础较为薄弱,短期内难以研制。因此,直接开发特高压直流高端换流变压器阀侧引线装置和套管的难度大,风险高。国家电网公司大力支持和推动提高特高压变压器、换流变绝缘材料和出线装置的国产化工作,并将组织变压器厂家、绝缘件厂家和相关套管厂家从交流变压器、低端换流变压器阀侧引线装置和套管入手,开发交流变压器、低端换流变压器国产化阀侧引线装置和套管,积极考虑在后续工程中挂网试运行。

第二节 产品工艺特点或流程

1、绝缘件制作

首先进行绝缘材料复检,然后根据套裁方案下料,纸板刷胶、叠放,再采用蒸汽热压法热压,最后锯削或铣削成型。绝缘件车间主要制备绝缘件、紧固件和夹件等。其中轴类零件主要采用车床、铣床加工,箱体类、异形类、复杂异形绝缘件等机械加工采用加工中心加工,板及块类件采用刨床。另外,静电板的制作采用静电板包扎机,部分绝缘件加工采用热压床。

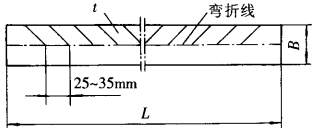

2、软角环的制作方法是用长L=高压绕组内周长+20mm,宽B=高压绕组辐向尺寸+高压绕组端绝缘宽度+(8--10mm),厚t=0.5--1.0mm的绝缘纸板,每隔25-35mm剪口一次。软角环的制作方法如下图所示。在沿矩形绕组卷绕时,出现的缺口处用梯形0.5-1.0mm纸板补齐,搭接10mm以上,并粘牢。

软角环的制作方法

第三节 国内外技术未来发展趋势 分析

变压器制造工艺的发展主要结合新产品新结构的特点 研究 出与之相适应的工艺,并着重于新材料,新装备的开发应用以此来不断提高产品的质量和可靠性,但这些新工艺的 研究 开发需要大量的资金投入和生产成本的提高。而目前我国变压器供大于求,价格竞争异常激烈,用户在招标活动中首选条件是价格因素,因此各生产厂家很难进行大量的投入,这样生产工艺就无法发展,产品质量上不去,质量上不去,价格也不会高,没有利润于是造成恶性循环,因此有关部门对变压器价格规律应给予充分重视加以合理改进。

我国将来变压器发展方向仍是节能型,低噪音,防火防爆型,高可靠性方面发展,所以上述谈的一些工艺仍要继续推广普及使用。另外选用优质低损耗导磁物质,大型产品可选用激光照射或刻槽硅钢片,带轴向幅向压紧装置的绕线机、汽相干燥设备、步进式横剪线等先进生产设备要普及使用。

绝缘材料加工尽可能由专业生产厂家统一加工逐步增加新型固体绝缘材料如注塑件等,国外绝缘件加工用激光切割,我国也可以发展用激光加工绝缘件。

另外对变压器外在质量上应下大力气加以 研究 ,如油箱表面处理,油漆的种类等使油箱尽可能美观。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。