第一节 产品、技术发展现状

由于钣金机械 行业 在制造业中的基础性地位,其产品广泛运用于通讯设备、精密机床、汽车、飞机制造等 行业 ,钣金机械 行业 的总体水平高低直接影响了我国制造业水平的提高,钣金机械制造 行业 的技术基本已经实现了数控。

一、数控剪板机

先进的CNC剪板机摒弃了一般剪板机的人工操作,由板料自动进给支承、卸除和堆垛系统组成,除可定位、送料和切断工件外,还可自动分选、收集剪下的碎片。对加工大量恒定尺寸的零件来说,效率甚高,且大大减轻工人的劳动强度。CNC设备的一次性投资虽然贵一些,但可通过连续、大量的加工来弥补,最终使每个零件的加工成本降低。近年来,国内不同规模的钣金企业已意识到上述先进技术设备无论在性能与经济上,还是从加工方式的发展方向上,都是明智的选择,因而相继引进,使钣材加工水平大大提高,对于产品与世界接轨,走向世界起了关键的作用,同时,也标志着我国钣金生产的加工技术和装备水平已跨入世界先进行列。

二、数控旋压设备

在近10年的时间里,我国的旋压设备完成了由液压仿行到全数字控制的转变。20纪60年代中期至90年代中期,我国设计制造的旋压机床基本上是液压仿行,控制精度较低,所采用的电器和液压控制元件性能差,机床的整体性能及可靠性低。对于一些形状复杂、加工工序道次多、走刀轨迹复杂的零件,液压仿行旋压机床就暴露出加工效率低和其他一些功能上的缺陷。但这类机床经久耐用,抗冲击震动、抗负荷过载能力强,能够适用各种恶劣的工况。经过不断地维修整改,这些机床现在仍有不少在承担着大量的科研生产任务,30多年来为我国的航空航天事业做出了突出贡献。

90年代末期,随着计算机技术的发展,各种进口元器件的大量采用,在综合吸收已经研制开发旋压设备的基础上,设计制造出集国际上最先进的数控系统、液压系统、机械及各种元器件于一身的完全代表了国际先进水平的旋压设备。

其特点如下:

1)广泛采用国际上最先进、最流行数控系统如西门子840D,控制轴数多,控制精度高,性能稳定可靠。

2)液压系统采用伺服阀或比例伺服阀,频响高,全闭环控制。尤其是比例伺服阀,集比例阀和伺服阀的优点,是数控旋压机床电-液转换最理想的控制元件。

3)主轴系统采用交流变频或直流调速,变频器采用进口,能够做到恒线速度。

4)采用进口主轴轴承、进口滚动导轨等旋转传动部件,提高了整个设备的精度和可靠性。

5)光栅尺、位移传感器、旋压编码器等多种位移,及位置反馈元件也采用进口元件。

由于采用了国际上最先进的数控系统、液压系统、机械传动及控制元件,结合自身的机械加工优势,国产旋压机床的整体水平已经达到国外21世纪初的水平。国产旋压机床的这种制造模式与国外其他旋压机生产厂商是一致的,与进口旋压设备相比,具有价格优势、维修及售后服务优势、工艺服务优势。

90年代末至今,我国共设计制造各类数控旋压机床70余台,其中包括单旋轮普通旋压机床、双旋轮普通-强力旋压机床、三旋轮强力旋压机床;各类专用旋压机床如立式皮带轮旋压机床、铝合金气瓶和钢质气瓶收口专用旋压机床、封头成形旋压机床、风机零件成形和翻边专用旋压机床;还有内旋压专用机床、滚珠旋压机床。机床的加工范围从50~2000mm,可成形零件高度最大达3000mm。就旋压机床的最重要参数径向旋压力来讲,单个旋轮的最大推力已经达到600kN。

三、伺服和异步电动机联合拖动机械压力机

采用交流异步电动机和交流伺服电动机联合拖动机械压力机是目前

研究

的热点问题。国内某单位在现有J84—250精压机结构的基础上,开发研制了一种双曲轴并联驱动肘杆式精压机JB84—250。

主要技术参数:

公称力2500kN

滑块行程80~120mm

滑块行程次数25~45次/min

主电机功率22kW

伺服电机功率11kW

机器的驱动部分增加了一台可控伺服电动机作辅助驱动,用五杆机构完成输入运动合成。主电动机通过主曲轴L1驱动连杆a1,再驱动肘杆a2、a3,使压力机滑块运动的同时,改变伺服电动机的控制参数(如匀速转动、变速转动及在一定的相角内摆动等)就可实现对滑块运动速度、下死点位置及滑块保压时间(保压时间可达1/5周期)的调节。

新型JB84—250精压机的主要特点是采用双曲轴双电动机协调配合并联驱动,兼容了J84—250精压机机构的高精度、高效率、高承载力的特点,增加了伺服电动机驱动机构柔性可调节的优点,可在一定范围内灵活调节冲压滑块的位置和速度,以适应不同零件加工工艺折弯单元,缩短折弯工序辅助时间,提高工件加工效率。该机代表了国内数控液压板料折弯机的最高水平。

四、板料折弯机

近年来,数控板料折弯机出现了由液压驱动向机械传动回归的动向。这种回归不是机械传动简单地替代液压驱动,而是采用伺服电动机带动滚珠丝杠直接驱动折弯滑块,形成新型数控板料折弯机。上海冲剪机床厂生产的ME50/2550型数控板料折弯机、江苏扬力集团有限公司生产的EB3512型数控板料折弯机和湖北三环锻压机床有限公司生产的PPH35/13型数控板料折弯机,折弯滑块由两台伺服电动机同步驱动,在滑块平衡快速运行的同时,滑块挠度得到有效补偿。伺服电动机直接驱动的优点在于能耗、噪声、污染和制造维修成本大为降低,机床的可靠性、工作速度和效率得以提高。该类数控板料折弯机滑块空程速度可达100mm/s,折弯速度10~15mm/s,空程速度70mm/s;滑块定位精度为0.035mm,重复定位精度为0.01mm。

至此,我国数控液压板料折弯机在技术层面上已具备了网络化的条件,并开始出现向网络化和单元化发展的趋势。

第二节 产品工艺特点或流程

金属板材加工就叫钣金加工。主要工序是剪切、折弯扣边、弯曲成型、焊接、铆接等,需要一定几何知识。

钣金机械中,冲压是一种主要的加工方式,占有重要地位。随着数控技术和计算机辅助制造技术的发展,传统的手工加工方式已逐步被淘汰,取而代之的是板材数控高速冲压加工,甚至是计算机辅助自动加工的方式。随着数控冲压设备的发展,饭金冲裁加工工艺向多元化方向发展。

一、折弯工艺

折弯工艺常与切割及焊接工艺组合运用,即切割+折弯+焊接工艺。在这组工艺中,折弯是核心工艺,而切割和焊接可认为是辅助工艺。

1)折弯工艺基本原理

折弯工艺也呈弯曲工艺,是将板材、型材或管材等弯成一定曲度和角度,形成一定形状的工序。

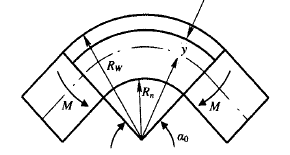

折弯工艺原理示意图

2)采用折弯工艺的产品造型特征

很明显,折弯后,产品仍是以平面构成,只是在折弯处形成了一个圆角R,此圆角取值较大时实际就是一个曲面,只向一个方向弯曲的曲面,可称之为单曲面。折弯工艺成本低廉,无须使用模具,非常适合小批量生产。当生产批量很高时,则更适合采取精度更高的模具进行生产了。

一些自身重量较大,或者要求壳体必须有较高强度,或者需要屏蔽电磁辐射的产品,必须采用金属外壳。目前市场上的此类产品普遍采用了切割加折弯加焊接。

设计此类产品造型时,需要十分重视产品的节奏感,或者要防止整个外观造型中只有安全平行的和垂直的平面,如此极易造成死板生硬的局面,可设法形成小范围的斜面或者利用折弯半径形成的单曲面来对生硬的整体进行调和,以达到刚柔相济之功效。

二、数控钣金机械加工工艺

数控冲剪复合机床是钣金加工工艺的一个新的突破,在饭金加工方面开创了一个崭新的领域,特别适合中小批量生产和柔性加工。

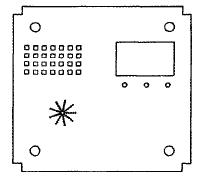

电脑刺绣机面钣零件

1)冼下料,后加工

先用剪板机将板材按照零件外形尺寸下料,而后编辑数控程序进行加工将裁剪好尺寸的板材用数控冲床的夹钳夹持进行加工,此种加工工艺在下料时要进行修边,并要保证4边的垂直度,按照理想状态在一张1250x2500的板材上能加工18块410mmx400mm的矩形板料,通常按照宽度小于smm的板条为废料,材料利用率小于9%,平均每个零件的下料按照30秒计算,耗时9分钟要1个人工:将下料后的板材到数控冲床上加工,每个工件加工所需6种模具,共冲压93次完成此工件的加工,加上装夹和卸下工件的过程,每个工件完成耗时1分钟,需要1个人工。

2)冲压套裁

在整张板材上排料18个零件,用数控冲床中SOxs的长方模具以切断的方式把每个零件分开,同时还要预留微连接,防止零件脱落,保证板材的整体性,一次装夹后完成,由于模具在切断时每两个零件之间有smm的间隙为长方模具的尺寸,材料利用率小于94%,工件加工所需7种模具,其中较第一种生产工艺增加了一套长方模具的使用,在这一次切断零件之间连接的加工中长方模具冲压了360次,共冲压93xl8+360=2034次完成此1件的加工,整个过程耗时12分钟,需要1个人工,由于整张板只有微连接维持其板材的整体性,板材刚度变得非常低,加工零件的精度相对降低,在以Y方向迁回加工时,极有可能使得板料与机床的上下转盘发生碰撞发生卷料或拉料故障,构成极不安全的隐患,所以在加工切断零件时不宜高速。对于数控冲床加工后的零件还被微连接连在一起,要将微连接打断取下零件,并将零件微连接处毛刺磨掉,需1个人工耗时6分钟。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。