第一节 铝塑复合膜产品定义

铝塑复合膜由铝箔与高强度、可热封的塑料薄膜复合而成,具有阻隔、力学及热封性能,是一种极具应用潜力的优良铝塑复合软体包装材料。

第二节 铝塑复合膜产品特点

铝塑复合膜具有良好的气体、水份阻隔作用,使内容物有较长的保质期。

第三节 铝塑复合膜产品应用

铝塑复合膜广泛应用于食品、化学药品和军用品的包装。铝塑复合软管由铝箔与塑料或树脂复合后,再由制管设备加工制成管状半刚性包装制品,主要用于膏状、露状产品的包装,如牙膏、药膏、化妆品等日用化工制品的包装容器。另外,酒封包装是近年来随着啤酒卫生标准的要求而产生的一种新型包装材料。由于铝箔具有良好的延展性能、抗拉性能和易印制的特点,广泛应用于啤酒、果酒和高级酱油的瓶颈、瓶口密封包装。另外,铝塑复合膜在锂电池产品中也大量被使用。

第四节 铝塑复合膜产品技术指标

1、GB/T 21302-2007 包装用复合膜、袋通则

本标准规定了由不同材料用不同复合方法制成的包装用复合膜、袋的术语、定义、符号、缩略语、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于食品和非食品包装用复合膜、袋,不适用于药品包装用复合膜、袋。

2、YBB 0013-2002 药品包装用复合膜、袋通则

本标准适用于非注射剂用的药品包装用复合膜、袋。

第五节 铝塑复合膜 行业 发展现状

一、2009-2010年国内铝塑复合膜 行业 发展概况

2003-2010年5月铝塑复合膜产量统计图

单位:万吨

二、铝塑复合膜 行业 发展历程

20世纪60年代,为解决宇航员上天食物的包装美国人发明了铝塑复合膜,经日本人的推广,目前全世界常温下存放保质期较长的肉食品,如使用软包装,几乎全部采用铝塑复合膜。

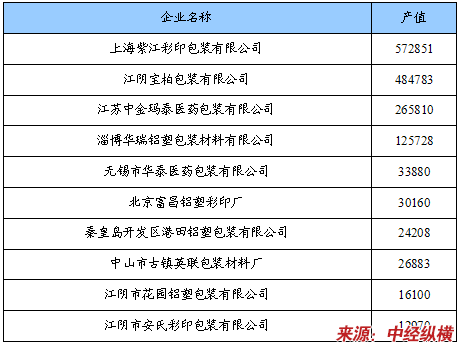

三、国内铝塑复合膜 行业 企业竞争格局

2008年国内铝塑复合膜 行业 企业产值 分析

单位:千元

第六节 铝塑复合膜 行业 政策标准

一、 产业政策

1、塑料包装材料“十一五”发展 规划

“十一五”期间的发展目标:按7%的速度发展,到2010年塑料包装材料产量达到1100万吨,到2020年,按5%的速度发展,产量达1600万吨,占塑料制品总量5000万吨的30%,与世界发达国家的应用水平相接近。

该发展目标的提出是依据预测,2010年塑料包装材料社会总需求量将为1000~1200万吨,其中,4.3亿吨粮食需要包装材料200万吨;塑料饮料瓶需求量与日俱增,碳酸饮料中PET瓶应用比例已占57.4%,预计“十一五”期间所需PET瓶将超过100万吨;啤酒塑料包装瓶的市场正在兴起,我国是啤酒生产大国,2004年已达到2400万吨,每年需要包装瓶约300亿个,目前国内PET瓶的工艺技术设备已经成熟,有望在今后5年内获得广泛应用;饮水包装瓶(桶)市场需求逐步增加,PVC饮水瓶(桶)将进一步退出市场,符合卫生要求的PET瓶和PC桶已实现规模化生产,以满足饮水包装的需求;蔬菜水果保鲜包装薄膜市场前景广阔,随着国家农副产品深加工的发展,对其包装的需求越来越大,预计塑料包装每年的需求量在100~200万吨。

“十一五”期间重点发展的新产品、新工艺、新技术:

从塑料包装材料 行业 的实际情况出发,中国包装联合会塑料包装委员会认为,“十一五”期间塑料包装材料 行业 应与世界发展同步,大力发展新产品、新工艺、新技术。21世纪,塑料包装除要求能满足市场包装质量和效益等日益提高的要求外,还进一步要求其节省能源、节省资源,用后易回收利用或易被环境降解。为此,塑料包装材料正向着高阻隔、多功能性、环保适应性、采用新型原材料、新工艺、新设备及拓宽应用领域等方向发展。

高阻隔、多功能性塑料包装材料包括高阻渗性、多功能保鲜性、选择透过性、耐热性、无菌(抗菌)性以及防锈、防臭、形状记忆、能再封、易开封性等塑料包装材料,其中以高阻渗性、多功能保鲜性和无菌包装材料等发展更为迅速,将成为发展重点。

随着环保呼声的高涨,在满足包装功能的前提下,尽量减少垃圾的产生,因而包装薄膜、容器和片材呈现向轻量化、薄壁化发展的趋势,其关键技术是积极采用具有超韧性、对薄型产品较易加工的新型原料,如双峰高分子HDPE、茂金属催化剂的聚乙烯、聚丙烯和聚苯乙烯塑料合金等,给塑料包装提供了更多的原料选择。特别是聚乙烯、聚丙烯的开发进一步提高了软包装结构的许多性能,如韧度、透明性、阻渗性、耐热性和抗穿刺性等,并可降低热封温度、改进加工性、提高包装生产线速度等。聚乙烯食品包装膜的特点之一是可以控制氧气、二氧化碳以及水蒸气的渗透率,可用于可控气调包装,大大延长食品的货架寿命,主要用于超市色拉、胡萝卜片、椰菜花及肉类等半成品的包装以及农产品保鲜袋、阻渗性收缩包装袋等。

塑料共混物、塑料合金、无机材料填充增强的复合材料生产和加工技术将获得进一步提高和完善,其产品性能和系列化、功能化方面也将取得更大的进展,对提高塑料包装质量、附加值和环保适应性以及开发新产品将产生更大的影响。

结合这些发展动向,中国包装联合会塑料包装委员会认为,“十一五”期间,塑料包装材料 行业 应重点发展以下产品:大力调整双向拉伸薄膜的产品结构,发展功能性特种薄膜,采用新技术发展PVDE、PVA、EVOH等高阻隔性薄膜;发展绿色软包装复合膜袋,开发新型无毒黏合剂、无毒油墨,发展无溶剂复合工艺,使之符合食品包装卫生性和安全性;大力发展多层共挤技术设备,提高多层共挤薄膜的比重,以适应包装市场的需求;开发薄壁技术,发展薄壁瓶和薄壁容器;重点发展超大型吹塑成型技术(容量1000L以上),以适应化工液体包装的需求;开发发泡聚丙烯、泡沫片材,适应食品肉包装和微波炉食品专用材料;开发异型吹塑技术,发展塑料托盘以适应物流运输的需要;研发无菌包装技术,发展无菌包装袋及无菌包装瓶;研发保鲜技术,发展果蔬保鲜包装薄膜;开发合成纸新工艺,发展高档合成纸;研发防伪包装技术,发展新型热收缩薄膜,重点开发BOPS热收缩膜;研发降解技术,开展新型完全降解包装材料,重点发展聚乳酸包装薄膜。研发塑料包装废弃物的回收利用技术,重点开发塑木复合技术,以促进资源循环发展。

2、塑料包装工业调整振兴发展 规划

1、指导思想与基本原则

今后三年,即2009年至2011年,是我国经济发展的一个非常重要的关键时期。在这个重要时期,我国经济发展将面临着极为复杂和困难的形势,目前国际金融危机和经济危机尚未见底,严重后果还会进一步显现,外部环境将更加严峻。中央经济工作会议确定,2009年我国经济增长预期目标为8%左右,并且提出,必须把保持经济平稳较快发展作为首要任务,采取一切有效措施,努力实现经济增长预期目标。

为应对国内外经济发展新形势给塑料包装工业带来的挑战,从战略上统一筹划我国塑料包装工业的发展,特制定《塑料包装工业今后三年调整振兴发展 规划 》,以指导全国塑料包装工业持续、有序、健康发展。

2、今后三年塑料包装工业的主要目标

塑料包装工业今后三年的主要目标是:在克服金融危机影响的前提上,优化结构、提高效益和降低消耗的基础上,保持塑料包装工业发展速度略高于国民经济发展速度,塑料包装工业年均增长率为9%;开发一批具有自主知识产权的新型塑料包装系统,使塑料包装工业中的高端包装材料与包装机械的技术水准接近或达到同期国际先进水平;重要塑料包装生产设备和市场需求量大的主要塑料包装材料和产品都能够生产,基本满足国民经济社会发展和国际贸易需求;建立比较完善的包装人才教育和培训体系,编制一套适合现代化生产和管理的培训教材,培养出一大批包装专业高级 研究 人才;建立比较完善的塑料包装标准体系,制订一批有利包装技术进步、循环经济发展、促进节约型社会和环境友好型社会建立的标准,大力发展绿色塑料包装产业,推动社会环境和谐发展。

3、政策措施

鉴于国际金融危机给我国塑料包装产业带来的严重冲击,为确保今后三年发展目标得以实现,塑料包装 行业 需要在以下几个方面争取国家有关部门和政策的支持:

1、要争取将塑料包装产品的出口退税率进一步提高。

2、对要争取对塑料包装 行业 企业给与贷款支持,对于有技术发展水平、符合可持续发展和循环经济要求的要给与贴息贷款。

3、要争取设立轻工业塑料包装专项科研资金,由中国塑料加工工业协会协调,促进塑料包装 行业 的技术研发与高科技项目,促进塑料包装 行业 专项可持续、科学发展模式,提升产业技术水平。

4、为鼓励沿海劳动密集型塑料包装产业向中西部转移,促进沿海塑料包装产业升级,带动中西部经济发展和劳动力就业,要争取设立塑料包装产业转移资金,鼓励主动转移企业,促进各地区平衡与可持续发展。

5、要争取国家有关部门包括质检总局、发改委、工信部等加快将部分行政职能下放给 行业 协会,并建议有关部门在出台政策之前首先征求 行业 协会意见,并在未来改变为由 行业 协会提出政策,国家有关部门审议确定的模式。

二、技术壁垒

技术壁垒是非关税壁垒的一类,它以技术为支撑条件,即商品进口国在实施贸易进口管制时,通过颁布法律、法令、条例、规定、建立技术标准、认证制度、卫生检验检疫制度、检验程序以及包装、规格和标签标准等,提高对进口产品的技术要求,增加进口难度,最终达到保障国家安全、保护消费者利益和保持国际收支平衡的目的。

三、产品进出口标准与认证

根据不同的进出口国,有不同的进出口标准和认证,例如有SGS认证等。它创建于1887年,是目前世界上最大、资格最老的民间第三方从事产品质量控制和技术鉴定的跨国公司。总部设在日内瓦,在世界各地没有251家分支机构,256个专业实验室和 27000名专业技术人员,在142个国家开展产品质检、监控和保证活动。

第七节 铝塑复合膜产品供求格局

一、2009-2010年国内铝塑复合膜产销量对比

2003-2010年5月国内铝塑复合膜生产企业产量、国内销量对比

单位:万吨

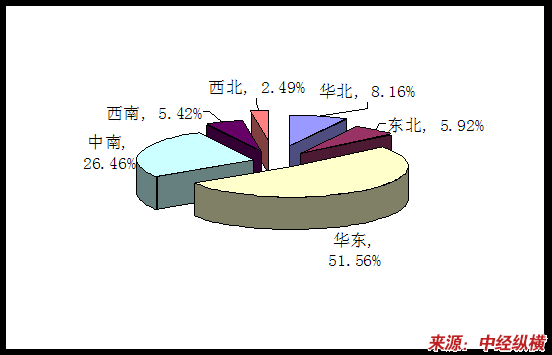

二、2009年我国铝塑复合膜市场供给格局

2009年我国铝塑复合膜供应区域分布

第八节 铝塑复合膜 行业 产业链构成模型 分析

一、铝塑复合膜 行业 产业链构成

1、产业链 分析

产业链是一个包含价值链、企业链、供需链和空间链四个维度的概念。产业链的上游产业指处在整个产业链的开始端,提供原材料和零部件制造和生产的 行业 。铝塑复合膜上游原材料以聚乙烯、聚丙烯等原材料为主,下游主要为锂电池和食品包装等 行业 。

2、上下游状况

1)上游 行业 -聚乙烯

2008年世界聚乙烯产能是7880万吨,产量在6700万吨;世界聚丙烯产能是5168万吨,产量在4536万吨。随着各地新增装置的建设投产,世界聚烯烃产能也呈现递增的趋势,预计2013年世界聚乙烯产能在10078万吨,产量可达7806万吨;聚丙烯产能在6857万吨,产量在5738万吨。至2018年世界聚乙烯产能在10151万吨,产量在9312万吨;聚丙烯产能达7633万吨,产量在7103万吨。

其中亚洲区2013年聚乙烯产能可达3376万吨,聚丙烯产能在3087万吨;2018年聚乙烯产能在3586万吨,聚丙烯产能在3087万吨。2008年中东地区聚丙烯产能在867万吨,聚丙烯产能在412万吨,预计到2013年中东地区聚乙烯产能将激增至1766万吨,聚丙烯产能增至881万吨。

目前我国乙烯年产量在10万吨以上的大型石油化工企业有18家,在20万吨以上的有14家,超过50万吨的企业已有10家。我国乙烯的生产主要集中在中石化和中石油两大公司。在2007年,我国的石化工业的聚乙烯产量上升了27%,达到693万吨,聚丙烯的产量上升了21%,达到713万吨,乙烯的产量上升了12%,达到1048万吨。2008年7月份国内乙烯产量统计88.1万吨,较2007年同期增长6.9%,1-7月累计产量624万吨,较去年同期增加2.7%。

预测2010年我国乙烯需求量将达到2500万~2600万吨,生产能力将达到1400万吨/ 年,只能满足国内需求的55%。2020年我国乙烯需求量将达到3700万~4100万吨,生产能力将达到2300万吨/年,只能满足国内需求的60%左右。据初步预测,到2010年我国需新增80万~100万吨级乙烯装置7~8套,到2020年我国需新增80万~100万吨级乙烯装置约9套。

2)下游 行业 -锂电池 行业

锂离子电池是目前理想的新一代绿色能源,具有储能比能量高、循环寿命长、不会产生污染等优点。以生产锂离子电池为目标的锂电产业在全球正处于良好发展机遇。据了解,国内目前涉足动力锂电池的企业,无论是材料生产商,电芯制造企业,还是其他配套的企业,多数对 行业 、市场缺乏深刻了解,在技术上也存在着各种瓶颈,并且一时难以找到有效解决方案。粗略比较看,大家似乎处在同一起跑线,谁都有获胜的机会。

目前,我国锂电产业是以手机和笔记本电脑等小型电器上使用的锂电为主,而电动汽车、电动摩托车驱动电源等引领锂电大动力电器的产业基地还没有涌现。专家认为,我国应紧抓全球锂电产业高速发展机遇,尽快占领高新科技锂电产业制高点。

近年我国锂电产业迅速发展得益于价格低廉和丰富的劳动力资源,可以使用人力密集型的半自动化生产线,采取低成本的竞争策略。依靠这一策略,本土品牌的锂离子电池已经在国内手机厂商的电池采购单上占据首要位置。

我国锂离子电池的生产处于起步时期,目前还没有一家企业进入规模化生产阶段。但是,由于国家鼓励发展锂离子电池的生产,我国不少电池厂以及一些有实力的企业集团均看到了中国锂离子电池的潜在市场,正准备或已不惜投巨资生产理离子电池,这些作法无疑会促进族锂离子电池工业的发展。

目前我国理离子电池生产主要分布在南方和北方,各有数家企业准备进行大规模的投入。北方以京、津、山东为主,南方以广东为主。

二、铝塑复合膜 行业 产业链模型 分析

铝塑复合膜产业链简图

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。