第一节 高锰渣产品构成

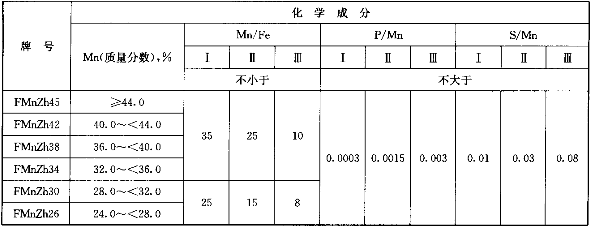

富锰渣的牌号和化学成分

需方对化学成分如有特殊要求,由供需双方另行商定。

第二节 国内高锰渣产品生产技术应用现状

富锰渣火法富集是将铁与锰及其它有用元素实现有效分离,本质上是一种选别工艺,或者说富锰渣法是火法富集选矿。富锰渣不是铁合金产品,其属性是矿石和原料性产品,或称之为火法富集的人造富锰矿,或原料性的中间产品。目前富锰渣大量用于锰系铁合金特别是锰硅合金冶炼,富锰渣市场主要是锰系铁合金 行业 ,消费主体是锰硅合金生产企业。

上世纪90年代前,我国锰系铁合金生产几乎全部使用国产锰矿,1984年开始才有少量锰矿进口,但较长时间仍以使用国产锰为主。在90年代的后期,华东及东北地区的大型铁合金厂因电价和铁路运费上涨,造成生产成本提高,以致逐渐减少锰系铁合金的生产,而中南、西南地区逐步形成了锰系铁合金的主要产区。因而,富锰渣市场也主要在广西、湖南、贵州、四川和云南。

现今,我国富锰渣生产企业分布在铁锰矿石、氧化锰矿石产地或焦炭资源比较丰富的区,主要集中在湖南、广西、贵州,以及广东连州、山西灵丘、辽宁朝阳、云南宣威及富宁、福建龙岩、四川乐山及攀枝花、江苏淮安等地。据调查,我国现有专门富锰渣及附产富锰渣的生产企业100户以上,年总生产能力300万吨以上,2010年全国富锰渣产量约276万吨。

我国富锰渣生产的主要装备是高炉和电炉,绝大部数富锰渣企业多采用高炉生产富锰渣。虽说都称之为高炉,但富锰渣高炉既不是炼铁高炉,也不是高碳锰铁高炉。因而在贯彻执行国家钢铁产业发展政策和铁合金 行业 宏观调控政策时,切不可把富锰渣高炉混同或等同于炼钢高炉和锰铁高炉。富锰渣高炉冶炼目的主要是分离铁锰矿石中的锰、铁及其它有用元素,产出富锰渣,附产生铁和含银精粗铅,实现资源节约和综合利用,提高资源利用效率。

由于富锰渣冶炼的工艺技术要求和我国铁锰矿石原料的制约,中国富锰渣高炉的容积都不太大,多在20-30m3左右,目前高炉容积最大的为河南安阳300m3。大高炉生产富锰渣,工艺技术要求高,主要难点在于富锰渣的冷却、原料的限制和安全生产的要求。

第三节 国外高锰渣产品生产技术应用现状

高炉法生产富锰渣的工艺与一般生铁高炉相似,是火法富集处理高铁高磷难选贫锰矿的主要方法,也是国内外应用得较多的方法。

第四节 我国高锰渣产品技术应用成熟度 分析

高炉富锰渣出产经由几十年的发展,技术也逐步成熟,综合利用和产品方案的革新取得了良好的经济效益和社会效益。

1、铅银回收。高炉冶炼富锰渣的产品有富锰渣、高锰高磷生铁和煤气。因为我国大部门铁锰矿都是多金属共生矿,含有较高的铅银等有色金属。在高炉内铅、银均被还原为金属,因而回收利用不但可以缓解对高炉出产的不良影响,还可大大冲减富锰渣的出产本钱。

回收的方法是利用铅熔点低,相对密度大,渗透渗出力强,在炉底设集铅槽和排铅口,集铅槽一般在炉底2~3层砖下,成丰字型。当炉基温度大于350℃时,可以开铅口排铅,所得粗铅含铅98%,含银1%,同时还含金等。

2、富锰渣和炼钢生铁同步冶炼

富锰渣冶炼主要是处理高铁高磷难选锰矿石,因此得到的副产品是高锰高磷铁,其使用价值大为降低。而我国大部门铁锰矿含磷并不高,一般在0.1%以下。通过配矿可以得到含磷0.4%~0.8%的含锰生铁。生铁中的锰也可以通过冶炼过程的控制来降低。

3、渣口喷吹空气冶炼富锰渣

为了进步富锰渣冶炼锰回收率,降低生铁中锰含量。根据硅、锰、铁、磷等元素对氧的亲协力不同,采取向高炉炉缸强制供氧方法,从高炉渣口喷吹压缩空气,使高炉内已被还原的锰、硅重新氧化返回炉渣中,从而进步锰的富集效果,又降低生铁中锰含量。

使用效果是锰回收率进步1.08%~4.77%,富锰渣含锰进步0.65%~1.29%,副产生铁中锰降到5%以下。

第五节 高锰渣产品生产技术与应用市场关系

富锰渣火法富集是处理高铁、高磷等难选贫锰矿石,将铁与锰及其它有用元素实现有效分离的技术方法,本质上是一种资源节约、有效综合利用难选贫铁锰矿资源的选别工艺,或者说富锰渣法是火法富集选矿。富锰渣不是铁合金产品,其属性是矿石和原料性产品,或称之为火法富集的人造富锰矿,或原料性的中间产品。目前,富锰渣大量用于锰系铁合金特别是锰硅合金冶炼,富锰渣市场主要是锰系铁合金 行业 ,消费主体是锰硅合金生产企业。

第六节 不同生产工艺优缺点比较 分析

1、高炉富锰渣的冶炼工艺特点

高炉冶炼生产富锰渣在我国较普遍,其工艺流程、生产设备与高炉生铁、锰铁、锰硅合金基本相同,但与其它高炉产品在工艺操作上有自己的特点:

1)在所有高炉产品中,高炉富锰渣冶炼温度是最低的。理论上要求炉温控制在保证铁、磷从相图 研究 和生产实践来看渣的熔化温度一般在1000—1200℃,将炉温控制在1280—1350℃之间能使锰的入渣率达到85%左右,铁、磷入渣率在5%左右。

2)在所有高炉产品中,高炉富锰渣的炉渣碱度是最低的。大部分为自然碱度的酸性渣冶炼,碱度一般控制在0.3以下。而生铁炉渣碱度为1.0左右,硅锰合金渣碱度在0.6—0.8左右。

3)高炉冶炼富锰渣一般是高负荷低风温操作,其负荷与入炉的矿的含铁量有关。含铁低时风温低负荷高,含铁高时风温高负荷低。

4)高炉冶炼富锰渣煤气热能利用好。顶温一般只有200—300℃,但化学能利用相对较差,混合煤气中CO2一般仅10%左右。

5)富锰渣冶炼为大渣量冶炼渣铁比高的达3—4,低的也在1以上。其含锰的高低主要取决于矿石中的含锰和含铁量,锰的回收率一般可达到85%—90%。

6)入炉原料粒度一般锰矿为5—50mm,冶金焦碳为15—100mm。

2、电炉富锰渣的生产

1)电炉富锰渣的工艺过程与高炉冶炼富锰渣的工艺过程基本相同,都是渣中锰的富集过程,但在冶炼操作上则有所不同。主要有:

①电炉冶炼的热源靠电源,电炉的炉料可以搭配部分粉焦和粉矿。

②电炉的炉身矮,料柱短,煤气量少,故煤气通过料柱的压力降小。

③电炉冶炼富锰渣质量较好,渣中含锰量高,含磷和铁较低,可以冶炼出w(SiO2)<20%,w(Mn)>48%的富锰渣(没有焦炭的灰分参加造渣)。

④电炉富锰渣不仅可作为冶炼锰硅合金的原料,而且还可以作为冶炼金属锰的优质原料。

⑤出炉后,为使渣中的铁珠完全沉淀(降低富锰渣含铁、磷)需要在渣坑或渣包内镇静一定时间再放渣浇铸。

2)电炉冶炼富锰渣的原料

电炉冶炼富锰渣的主要原料是含铁的锰矿石、焦炭和萤石(或硅石)。为了满足富锰渣质量要求,普通电炉富锰渣对入炉锰矿石的化学成分要求如下:m(Mn)/m(Fe)=0.3~2.5,w(Mn+Fe)≥38%,w(Mn)≥18%,w(A12O3+SiO2)≤35%,m(SiO2)/m(A12O3)≥1.7,m(CaO)/m(SiO2)0.3。锰矿石的入炉粒度,一般为5~50mm,含粉率小于8%,锰矿石含水要控制在8%以下。焦炭主要是做还原剂用,要求固定碳含量≥80%,灰分≤18%,焦炭粒度为3~15mm。萤石要求CaF2含量≥85%,粒度为5~80mm。硅石要求,SiO2含量大于97%,粒度为20~80mm。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。