第一节 变压器铜带产品构成

一、变压器铜带

行业

产品分类标准

根据变压器铜带的厚度分类:主要有0.1~<0.50和0.50~2.50mm两类。

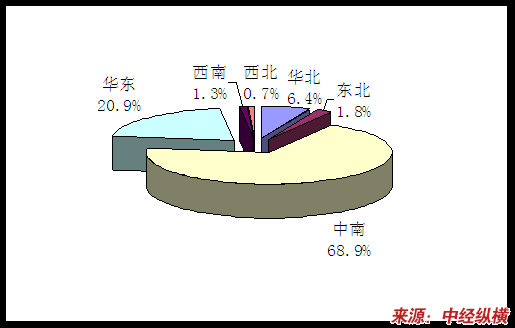

二、变压器铜带产品国内市场份额

2010年中国变压器铜带产出结构图

第二节 国内变压器铜带产品生产技术应用现状

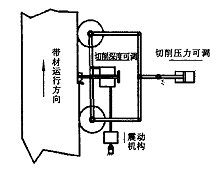

变压器铜带较适宜的边部修整方法是机械切削,这也正是广大变压器铜带生产厂商所采用的。随着客户对全圆边部要求的增加,现代的变压器铜带修边机组应能够修整全圆边,当然所有能够修整全圆边的设备,则也完全能够实现上述的去毛刺,斜角及圆角等边部形状的修整。机械切削全圆边可以采用包络法和成型刀具法。成型刀具法就是用一把或几把带有一定形状槽VI的刀具放在运行的带材边部将带材边部切削成相应的形状。包络法是采用平直的刀具,将几把平直的刀具的刃口按照一定的角度依次布置在带材的边部,带材向前运行,各刀依次将带材边部相应部分的材料去除,形成一个全圆的边部形状。图二显示了带材右侧上表面切削全圆形边部的刀具布置,为切除虚线部分。产生如第四象限的全圆形边,采用了8把平直刀具,各刀依次错开11.25度如图布置,这样切削后的带材上表面边部将是一个内接于要求的圆的正32边形的8个边,近似于圆边(若需要更精确的圆形,则相应地增加刀具的数量即可)。如图内接32边形则需要配置32把刀(左右两侧的上下表面各8把),根据铜带性能要求并结合设备经济运行成本,笔者认为32把刀是一个较合理的配置。至于每象限8把刀的先后次序笔者认为第一把刀和第二把刀的角度应在与铜带表面约45度左右如下图所示的刀具11和刀具22,这样就可以将大部分需去除的材料一次性切除,避免了对这部分材料的多次重复切削,从而减小切削力和改善切削质量。最后一把刀具应布置在接近表面的切

削,此时去除的材料最少,切削质量最好,切削表面光华无毛刺,并可切除上道切削中形成的二次毛刺。

包络法切削全圆边

第三节 国外变压器铜带产品生产技术应用现状

1、热轧技术

热轧技术的发展如下:

1)为提高热轧带坯的厚度公差,选用AGC厚控闭环控制系统,并以温度、辊缝及压力监测的数据通过计算机软件进行参数计算处理,以获得精确的厚度公差,使长带坯纵向厚度控制在±1%以内。

2)为防止裂边,增强立辊功能,实现轧后宽度自动控制。

3)为提高生产效率,减少轧制道次,提高终轧温度,采用加大主电机功率的措施,以及上下辊分别传动的方式,通过计算机解决上下辊速度同步或不同步的调节(防带坯上翘、下钻)。另外,国外有些铜加工厂,为充分利用金属的热塑性,将此道次间的温降,还在辊道上配有隔热罩,效果显著。

4)随卷径增大,为减少带坯间的擦划伤,采用张力卷取的方式。

5)国外在改造热轧机时,由于受厂房位置限制,采用缩短辊道长度,还有选用前后设置中间厚度热卷取的工作方式。

2、热处理技术

卷式退火方式。国外主要选用罩式炉及箱式炉,罩式炉为带卷堆垛式放置(国外也有少数公司退薄刺紫铜带时选用三卷平放的大直径罩式炉,如美国黄铜公司),利用强迫循环方式加热,该技术的优化最早来自奥地利的Ebner公司,目前他们在该炉型的技术上也一直处于领先地位,近年来,在以下几方面作了较大改进:

1)加强密封,实现高氢退火(还有选100%的氢气),炉罩密封由手动改为液压压紧,同时配置严格的安全措施;

2)为增大料卷的受热及冷却面积,并增加内罩强度,将内罩由平式改为波纹式。

3)为保证带材性能军训,将强迫两级速度(10/37KW)循环电机改为变频无极调整电机转速并参与料温的自动控制,使铜合金的低温消除内应力退火得以在该炉型上实现,同时实现计算机两级管理(上位机、下位机)退火的各参数(温度、时间、炉压等)实现自动闭环控制。

第四节 我国变压器铜带产品技术应用成熟度 分析

几年来国内某公司开发了“联体式潜流水平连续紫铜带坯的生产线”,生产厚度为14~20mm、宽度为200~610mm,卷重最大可达3t以上的带坯,含氧量控制在10x10-4%左右。该技术最初运用在管、棒的铸坯生产中,2005年江苏某铜业集团已将该技术成功运用到无氧铜带坯生产中。

第五节 变压器铜带产品生产技术与应用市场关系

连续挤压技术运用到带坯生产中,该技术首先运用到电缆、铜母线、铜型材及优质铜扁线等产品上,后又成功扩展到窄带坯的开发商,并缺的实效,带坯宽度为170mm,该技术的关键是控制金属在摩擦驱动下的材料变形过程,坯料温度升高压力加大,达到一定值后便从模孔中挤出,无需加热供需,节约能源。由于一次成型,简化了生产工序,缩短生产周期,同时可生产超长的带坯。但带坯宽度过窄,只适于小规模、专业化的生产企业。

第六节 不同生产工艺优缺点比较 分析

轧边是采用一定形状的立辊将带材边部毛刺部分压人带材本体。轧边不仅运行成本低,且不去除材料,较切削去除法可提高成品率。但是,在应用中人们发现,虽然轧边后带材的毛刺被压人本体,但在变压器的绕制过程中,压人的毛刺可能会脱离并伸展出来,从而引起放电现象使变压器绝缘破坏。由于其可能引起的灾难性后果,变压器铜带的边部修整无法采用立辊轧边。

另一种较经济的修边方法是磨削,用砂轮或砂带修磨带材的边部将毛刺去除。目前仍有一些生产厂商让员工对变压器铜带进行手工简单修磨。但是变压器铜带较软,易黏着,往往出现砂轮的急剧堵塞钝化,因此砂轮磨削不适应变压器铜带的边部修整,尤其不能用于生产线上机械化作业。

变压器铜带较适宜的边部修整方法是机械切削,这也正是广大变压器铜带生产厂商所采用的。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。