第一节 铜排业务生产工艺介绍

目前,国内生产铜母线的工艺方法有几种,实际生产中,主要有以下两种:一是挤压法,二是CONFORM法。

1、挤压法和CONFORM法的解释

1)、挤压法:利用卧式挤压机生产铜母线拉拨坯料的方法。

2)、CONFORM法利用连续挤压机生产铜母线拉拨坏料的方法。

2、生产工艺流程

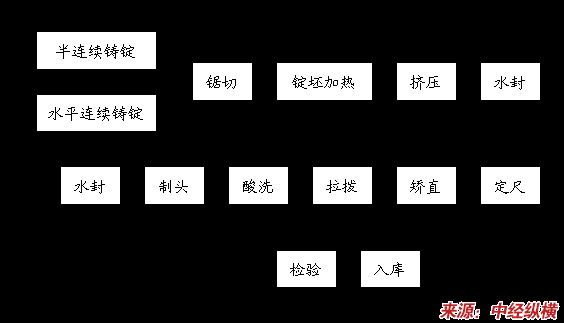

挤压法的工艺流程

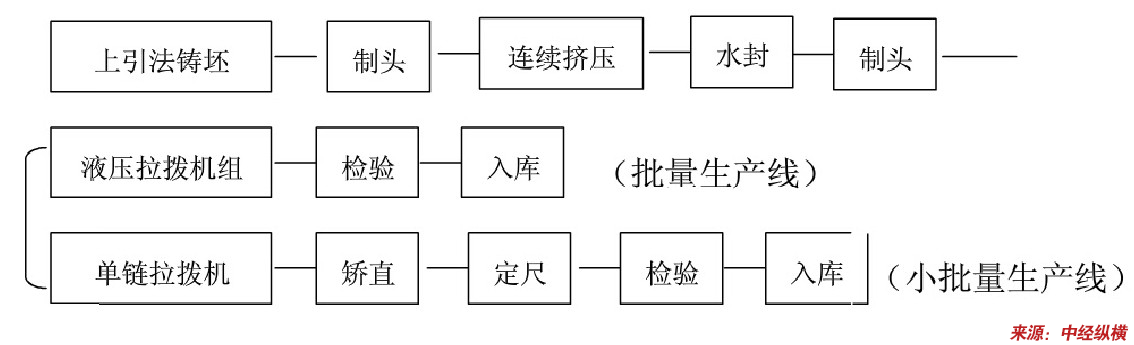

CONFORM法工艺流程

第二节 国外铜排业务生产工艺发展阶段比较

连续挤压是1972年在国际上提出的塑性加工新方法,与传统挤压方法相比,具有节能、材料利用率高、自动化生产、可制造大长度产品等优点[1],并为复合、粉末等先进材料的制造提供了新的手段,因此被誉为有色金属加工技术的一次革命。英国Babcock线材设备公司和Holton机器公司分别在1975和1978年开始制造商用的连续挤压机及其配套设备,并全球销售。

第三节 我国铜排业务生产工艺创新路径

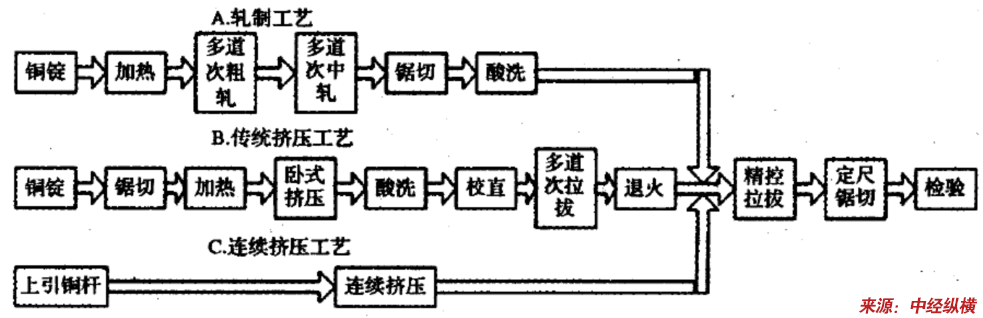

过去,国内铜母线的生产主要采用轧制和传统挤压两种工艺(见图3A、B工艺),这两种方法的共性问题是工艺流程长、工序复杂、能耗大、材料利用率低、产品质量难于控制。由于缺乏新技术的引进与创新,这种传统的生产工艺一直沿用了数十年。2005年我国成功开发出TLJ400型电工铜排连续挤压短流程生产线,上引铜杆经过一道连续挤压工序即可进入后续的精整拉拔工序(见图3C工艺)。这种工艺不仅大大缩短了工艺流程,而且一改传统挤压只能用大截面的坯料生产小截面产品的局限,仅采用直径20毫米的圆杆,可生产产品的最大宽度达170mm,最大断面积2000mm2 ,覆盖了全部电工铜排(铜母线)产品规格范围,生产率可达1400 kg/hr,远远超过了英国用Φ22mm铜杆挤压最大宽度为125 mm的技术,达到了世界领先水平 。

铜排传统工艺与连续挤压工艺的比较

铜排经过近几年的发展已经从单一的铜金属材料发展成双金属材料,市场上可见的有铜包铝复合铜排。能替代纯铜排导电,广泛应用于电力、冶金、化工等

行业

、各项质量指标稳定,比重轻、载电流量大,性能可靠,节省70%左右成本。

国内的复合铜排生产主要引进德国技术生产,检测设备完善,以铝为主要原料,外层包复铜的双金属产品。充分利用铝的高质量导电性能,低成本的能源与铜的高化学稳定性,较低的接触电阻复合为一体的新型导体材料。最适用于电力

行业

,如母线槽、开关柜、变压器等,它具有载流力大,动热稳定性能好,比重轻等优点。是企业降低成本的纯铜替代产品。

第四节 国内铜排业务生产设备介绍

铜排的主要生产设备:紫铜无氧铜杆上引炉、连续挤压机、连续拉拔机等。

第五节 国内铜排业务生产设备应用 分析

用TLJ400连续挤压机,可生产最大宽度170mm的铜母线产品,超过国际上C550挤压机生产的最大宽度130mm的水平,已达到国际同类产品的先进水平。

YLB-50(Ⅰ)自动拉拔机整个机构全部自动化控制,指令快速捷便,运动准确可靠,产品尺寸精度高。

第六节 我国铜排业务技术研发 分析

铜母线生产线采用了自动上引、连续挤压和自动拉拔生产新技术。同传统的热轧和热挤压工艺相比,不需要加热、退火和酸洗工序,缩短了工艺流程,节材(提高材料利用率约10-15%),节能(生产过程节能约30%以上),在生产的铜母线产品的规格方面处于国际领先水平。因此,新的铜母线生产技术属高效、节能、环保的自动化生产新技术。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。