第一节 产品生产技术发展现状

目前,我国钢铁普通产品供大于求,而高附加值品种还不能完全满足下游 行业 的需要。我国厚板轧机主要有鞍钢4300、舞钢4200、上海浦东4200和宝钢5000轧机,新建、在建的多以3500、3800、4300、5000mm的四辊单机架或双机架为主,这些轧机采用大轧制压力、高刚度、大功率设计,为实现TMCP工艺生产高质量、高性能中厚板创造了条件。国内能生产高强度耐磨钢的厂家主要有舞钢、武钢、宝钢、南钢等,主要品种为NM360~400。我国年消耗耐磨钢30万~60万t,通常使用的钢板厚度为6~80(100)mm。在耐磨钢生产工艺设备方面,我国先后从国外引进数条机械化自动化生产线,并发展了结合国情的新型工艺设备。同时,采用炉外精炼与连铸等炼钢工艺新技术,使产品的内在质量、外观质量和使用性能都得到明显提高,金属消耗大幅度降低。一些厂家产品已达到或超过国际水平,出口到东南亚、日本、南非、美国、澳大利亚等地,如舞钢生产的硬度HB≥360级的可焊接高强度结构用耐磨钢板,所制造的设备适用于高磨损、高冲击的场合,也可作为屈服强度≥700MPa的高强度结构钢使用。在不损失强度的前提下,钢板具有良好的冲击韧性及焊接性能,另外,沈重开发研制了硬度达HB360的NMG360耐磨钢板,其性能指标基本达到国外同类产品水平。

第二节 产品生产工艺特点或流程

在耐磨钢产品中一般指的是高锰钢。下面就以高锰钢为例来说明耐磨钢生产工艺特点。

高锰钢是抗冲击磨损的典型耐磨钢,用于制造球磨机衬板、锤式破碎机锤头、鄂式破碎机鄂板、圆锥破碎机轧臼壁和破碎壁、挖掘机斗齿和斗壁、铁道道岔、坦克和钩机的履带板等抗冲击、抗磨损的铸件,市场需求量相当大。高锰钢冶炼常用方法有氧化法和返回法。氧化法需用大量价格高的低磷锰铁,成本较高。返回法可用大量的高锰钢返回料,成本较低,但返回法无法去磷,钢液含磷高,对铸件的性能有较大影响。铸钢厂在生产高锰钢铸件时有30%多的冒口及浇道,这些返回料的合理利用是降低铸件成本的重要手段,如将高锰钢冒口及浇道用返回法冶炼高锰钢,炉料中的磷无法去除,补加的锰铁又会增加钢中磷的含量,影响铸件的力学性能及耐磨性能。如何既充分利用好高锰钢冒口及浇道,又保证铸件的力学性能及耐磨性能,我们经过多年的生产实践,形成介于氧化法与返回吹氧法之间的复合返回吹氧法冶炼高锰钢,取得了较好的实效。

复合返回吹氧法冶炼高锰钢,就是将一般炉料用氧化法充分去磷后再加入高锰钢返回炉料进行返回吹氧法冶炼。其优点是既可以用氧化法充分去磷保证铸件质量,又能充分利用返回料降低生产成本。

1、复合返回吹氧法冶炼高锰钢的工艺条件

1)主要设备及工艺参数

电弧炉公称容量15t,炉壳直径3.4m,变压器额定功率4800kVA,实际平均产钢量15t。氧化期用2根D22mm的自耗式氧管吹氧脱碳,供氧压力为o.5~0.9MPa。

2)工艺流程

加普通炉料一熔化一去磷达到工艺要求、扒渣一吹氧脱碳一1650℃后碳达到要求、停氧加本钢返回料一升温助熔一温度达到1570℃一加锰铁合金一温度成分合适后出钢一钢包吹氧一浇注。

2、复合返回吹氧法冶炼高锰钢的冶炼工艺

1)配料

(1)装料前炉底垫加100kg块状石灰。

(2)配料时按计划冶炼钢液量的60%的炉料加入炉内。

2)熔化

(1)用大电流、大电压送电,适时吹氧助熔。

(2)炉料熔化至70%开始去磷操作。

(3)炉料熔完后充分搅拌,取1号样作全样, 分析 C、Si、Mn、P、S等。

(4) 分析 后,根据磷含量继续去磷操作。取2号样,P调整至小于O.005%,及时扒渣,力求干净,扒渣后立即造新渣。大电压送电,持续用铁扒头搅拌熔池助熔,待高锰钢本钢返回料熔化至70%,适时吹氧助熔(吹氧时深吹熔池.禁止吹渣面)。

3)吹氧脱碳

(1)测温,当温度大于1570℃(钨铼热电偶测温),吹氧脱碳。‘

(2)温度大于1650℃(钨铼热电偶测温),碳达到工艺要求(根据所加锰铁的碳含量而定),停止吹氧,扒渣,造新渣。

4)加返回料

(1)加入30%的高锰钢本钢返回料。

(2)用大电流、大电压送电,持续用铁扒头搅拌熔池助熔,待高锰钢本钢返回料熔化至70%,适时吹氧助熔(吹氧时深吹熔池.禁止吹渣面)。

5)还原.

(1)温度大于1570℃(钨铼热电偶测温),取3号样,加入计划钢液量约13%的锰铁合金(具体量根据3号样锰含量而定)。

(2)3min后加第一批硅粉3kg/t,并推渣和搅拌。

(3)隔3min加入硅铁粉并多次推渣、搅拌。

(4)锰铁合金熔完后,温度达到1450℃(钨铼热电偶测温),渣色变白后取4号样,隔3min后取5号样,调整成分,渣色好,成分达到出钢条件可出钢。

6)出钢

(1)测温,稳定在1450~1480℃。

(2)清扫出钢槽,钢渣大口同出。

(3)出钢时钢包吹氩。

7)浇注

镇静时间大于5min,温度1380~1420℃(大件温度取下值,小件取上值)。,加入锰铁为FeMn70C7.O(5.84%C,73.2%Mn,0.20%P),钢液计划量为14800kg。

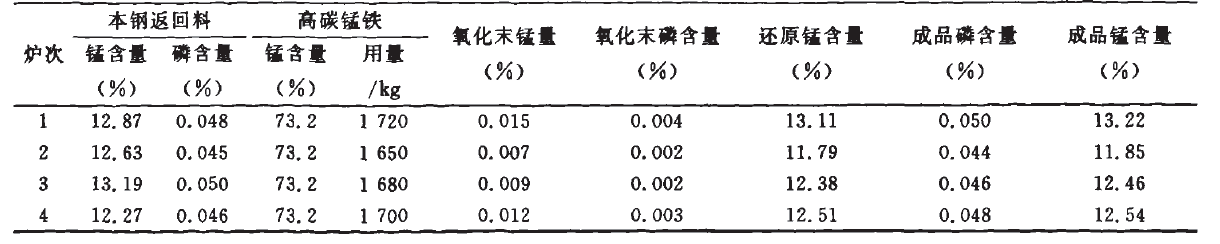

应用复合返回吹氧法冶炼高锰钢(ZGMn 13—4)的实际情况

第三节 国内外生产技术发展趋势 分析

耐磨钢都是用电炉或转炉冶炼的,产品以铸件为多,近年来,锻、轧等热加工材正在增多。在一般机械中使用的耐磨钢件的生产方法与其他工件并没有太大的区别,只是在热处理工艺或表面处理工艺方面应有所要求,以达到保证耐磨性的需求。对于那些材质冶金纯净度显著影响耐磨性的钢件应采取精炼措施,并对有害杂质和气体提出限量要求。除基体外第二相的数量、形状和分布往往对钢件的耐磨性能有重大影响,此时需要从钢的化学成分设计、冶炼、热加工、热处理(含热机械处理)等等方面统筹考虑,以便从冶金因素方面力争达到提高耐磨性的要求。

表面强化技术磨损是发生在工件表面的过程,因此,强化工件表面就显得十分重要。钢的表面强化技术有着悠久的历史,例如,渗碳技术至少可以追溯到两干多年前中国的汉朝,而一千多年前的中国史书中已有关于碳氮共渗工艺的记载。近几十年来,各种各样的表面强化技术与装备发展迅速,采取必要的表面强化及表面改性措施,不仅可以节约大量的原材料,而且可以赋予工件表面层以各种特殊的、作为整体材料难以得到的组织结构与性能,从而取得最优异的耐磨性能和巨大的经济效益。如今,表面强化技术已成为耐磨钢钢(包括耐磨材料)的 研究 与应用的一个重要发展方向。

近年来钢铁材料的表面强化(润化)技术发展很快,有关新技术、新工艺层出不穷,针对不同需要可以选择不同的表面强化技术来提高钢件在各种类型磨损条件下的耐磨性,以价格较低廉的基体材料制作工件取代昂贵的合金钢。渗碳、碳氮共渗、渗氮等工艺目前仍然是强化机械零件的主要措施,采用共渗、复合渗、渗硼、渗金属、喷焊、堆焊、气相沉积、电刷镀、离子注入等工艺在不同机件的各种工况条件下都取得了提高耐磨性的明显效果。此外,铸渗、复合铸造等铸造工艺在耐磨钢件的制造中也有应用。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。