第一节 产品生产技术发展现状

硫酸奈替米星是由西索米星(Sisomicin)经结构修饰而成的半合成氨基糖苷类抗生素,其结构特征是在西索米星的2—脱氧链霉氨的1—氨基进行化学修饰引人乙基而成。该产品具有对革兰氏阴性杆菌及耐药菌,包括绿脓杆菌具有良好抗菌活性,为氨基糖苷类抗生素的重要换代品种。随着临床上耐药菌株的不断产生以及对氨基糖苷类抗生素的。肾毒性、耳毒性和前庭毒性的关注,奈替米星(Netilmicin)已成为临床上较为广泛使用的抗生素之一。

第二节 产品生产工艺特点或流程

硫酸奈替米星原料药生产工艺主要有三乙酰反应、亚胺反应、成盐反应三个主要工段,另外还有树脂再生辅助工段。

硫酸奈替米星生产工艺流程及“三废”排放点位图见图。

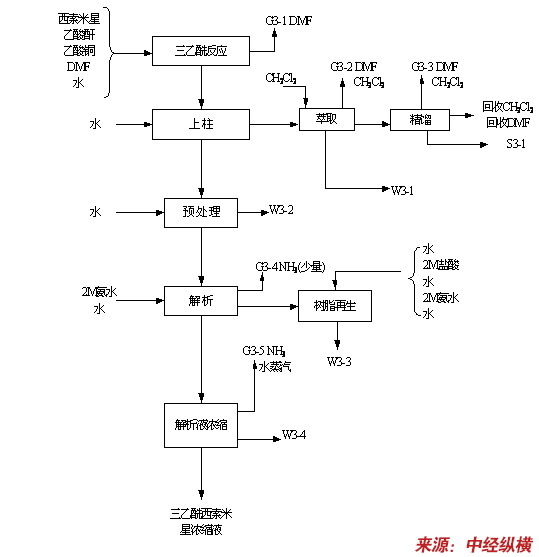

三乙酰反应工段工艺流程和“三废”排放点位图

kg/批

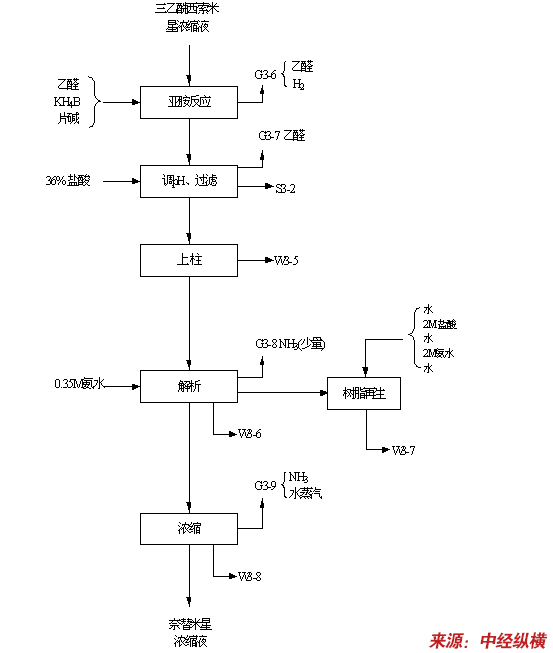

亚胺反应工段工艺流程和“三废”排放点位图

kg/批

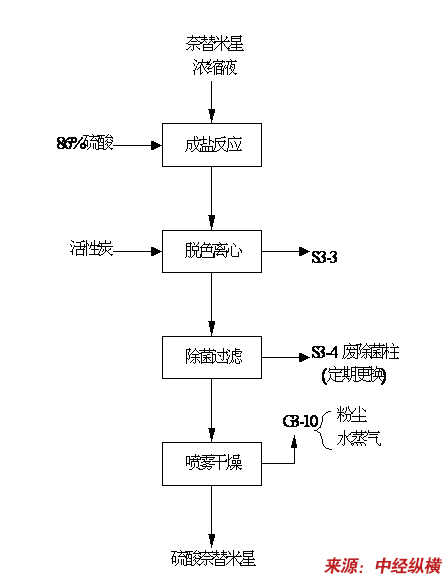

成盐工段工艺流程和“三废”排放点位图

kg/批

第三节 国内外生产技术发展趋势 分析

硫酸奈替米星是一种半合成的氨基糖苷类抗生素,为氨基糖苷类抗生素的重要换代品种。但由于硫酸奈替米星是属于热敏物质,产品受热易分解,影响了产品的收率和成品质量。奈替米星生产过程中传统工艺采用真空薄膜浓缩,需要将料液加热。存在诸多不足,如操作费用高,时间长,能耗大,设备多,占地面积大,产品受热易分解等。

纳滤膜是由表面一层超薄的非对称性结构的高分子膜与微孔支撑体结合而成。是介于超滤膜和反渗透膜之间的一种过滤膜。纳滤膜分离是一种新型的,依靠压力差推动的膜分离过程。在此过程中,混合液中分子量大于200的有机物质被截留,而小分子杂质和盐类组分则部分或全部通过膜。所以,对于制药 行业 中相当数量的药物制品可以在常温下进行有效地分离纯化,浓缩,脱盐等。

据丽珠医药集团股份有限公司的 研究 人员日前介绍,该公司以纳滤膜对硫酸奈替米星的解析液进行浓缩,替代了原有的真空薄膜蒸发器,从而大大缩短了浓缩时间,降低了能耗,有效地防止了料液在高温条件下被分解,使平均收率由原来的92.46%提高到99.31%,产品质量明显提高。

近年来,纳滤膜技术在制药企业中应用越来越广泛。山东鲁抗医药集团、河北制药、石家庄药业、浙江海正药业、江苏江山制药等几十家制药企业成功地将纳滤膜技术应用到制药工业下游工艺的母液浓缩、产品回收等环节,不但使树脂吸附寿命延长了3~5倍,而且使产品收率提高到99%以上,为企业创造了可观的经济效益。

纳滤膜分离是依靠压力趋动的膜分离过程。纳滤膜由表面一层超薄的非对称性结构的高分子膜与微孔支撑体结合而成,是介于超滤膜和反渗透膜之间的一种过滤膜。在过滤分离过程中,纳滤膜能截流小分子有机化合物,并同时透析出无机离子,集浓缩与脱盐于一体。因无机盐能透过纳滤膜,大大降低了渗透压。因此,在保证一定膜通透量的前提下,所需的外压比反渗透低得多,并且其可以在常温下进行工作,具有节约动力的优点。对于硫酸奈替米星类热敏性物质的分离,该技术具有显著的优势。在制药 行业 中,纳滤膜可用于抗生素、维生素、氨基酸、酶等发酵液的澄清除菌过滤、蛋白剔除、分离与纯化;6-APA、7-ACA、7-ADCA及其他半合成抗生素的脱盐浓中成药、保健品口服液的澄清除菌过滤,从母液中回收有效成分。

在技改项目中,技术人员采用了卷式纳滤膜,该膜分离系统主要组成部分有过滤器、高压泵、料液贮罐、膜管、膜及控制系统。工艺流程为:将一定体积的解析液由循环罐经管道压到隔膜泵入口中,经进料管道过滤器除去大颗粒的固体杂质后,由高压泵打入膜组件,在一定的压力和流速条件下,料液被两路从膜组件中流出,截留组分被截留形成回流,浓缩液回到循环罐中,渗透组分透过膜形成渗透液,渗透液将大部分水带出系统,排往地沟。当料液被浓缩到一定倍数时,停止操作。

采用纳滤膜分离技术进行生产后,产品的平均收率由原来的92.46%提高到99.31%;浓缩时间由原来的平均46.8小时减少为0.98小时;解决了成品的色泽质量问题,产品质量有了显著提高;且由于省去了原浓缩工艺中费用较高的蒸汽、冰盐水等的消耗,动力消耗费用大为减少,每年可降低能耗成本70万元。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。