第一节 市场概述

全球汽车零部件的市场规模接近1万亿美元,这是一个让所有人都为之心动的巨型蛋糕。总体说来,现阶段的国际汽车零部件市场还是美、欧、日等国的天下,据统计,世界前42家顶级汽车零部件制造商的销售额占了全球市场的50%以上。这些企业包括:丹纳、德尔福、辉门、电装、博世、西门子、本特勒、石桥等。它们绝大多数都集中于1~2个领域。

从目前的市场规模来看,北美、欧洲和日本分列前3位。与此相对应,在上面提到的42家顶级汽车零部件制造商中,美国占54%,欧洲占35%,日本占11%。我国的汽车工业近20年来得到了较快的发展,市场规模仅次于美、欧、日,已经成了“兵家必争之地”。

第二节 主要国家发展概述

1、日本

日本铸造业受汽车工业发展缓慢和制造产业向发展中国家转移的影响,整个汽车零件铸造 行业 很不景气,从业人员逐年减少。但是日本对球铁铸件和铝铸件的需求在持续增长。即使球墨铸铁的汽车应用率有所下降,但是球墨铸铁的总产量预计到2008年还是会上升到218万吨。日本铸造界在技术创新方面作了大量工作,取得了不小的成就。

2、德国

德国一直是汽车工业和铸造业的传统强国,其汽车产量在2002年下降到514万辆,2004年达到557万辆,2007年其产量增长到617万量。而2007年,德系汽车全球产量共达1210万,占世界汽车总产量的16.9%。也就是说,世界上每六辆汽车中,就有一辆出自德国厂商之手。

3、美洲

在美洲地区,由于经济结构的转变和劳动力成本的增加,美国大型汽车公司生产普通汽车铸件的铸造厂纷纷关闭.逐步将铸件的生产转向中国、墨西哥、巴西等发展中国家和邻国加拿大。

墨西哥大量中等技术工人的工资水平都非常低。它的金属铸造产业得到了各方面的支持,例如廉价劳动力,由于日益扩大的汽车工业和当地法律政策带来的铸件需求量的增加等。墨西哥有极好的生产铝和铁发动机铸件的能力,预计将来利用这些技能可以增加铸件产量。

加拿大高效的劳动力和低迷的汇率使加拿大金属铸造业极具竞争力。其铝铸件产量在2008年会增至30万吨,其中绝大部分是应用于福特汽车发动机的铸件。

第三节 发展问题

1、外资公司的威胁

近年来,随着普利适优迪车桥有限公司、美国车桥国际控股有限公司(AAM)等在中国的纷纷落户,我国车桥 行业 内,外资公司由合资到独资的逐渐渗入也在加快进程。曾经有业界专业人士称,在汽车底盘平台中,依靠国内现有技术,车桥总成最有可能达到国际先进水平。但是,如今国内上百家商用车车桥企业中,具有一定实力、水平及规模的只有十多家,如上面提到的七家中重型车桥制造公司,而大多数车桥企业的自主开发能力非常低下,产品竞争力不高。

2、研发投入不够

国内的车桥企业对研发的投入普遍较少,其主要原因有以下三点:第一,由于对知识产权的保护力度不够,使得车桥 行业 内抄袭成风。每一个成功推向市场的优秀产品都会成为竞争对手拷贝的对象,例如东风的462和解放的457等均被反复抄袭。因此,车桥 行业 的研发投入成为了博奕论中“大猪小猪理论”的典型案例,谁也不愿意在研发上给予大的投入。第二,封闭的集团内车桥市场使得企业缺乏研发投入的动力。只有市场竞争才是推动企业前进的唯一因素,而商用车整车企业对于车桥资源的封闭自守,使得车桥企业缺乏忧患意识、目光短浅,因此不愿意在研发上给予投入。第三,大多数车桥企业缺乏技术积淀和研发人才的储备,没有能力投入研发,只能靠引进或抄袭的手段扩充产品线或改进产品。

由于研发投入远远不够,使得国内车桥企业即使在目前普遍采用引进技术路线或合资路线的情况下,产品研发和设计能力仍是相当低下。比如开发一款新车桥,多数企业是依赖于传统计算方式或别人的经验而没有自己的设计能力。试验手段和试验数据积累的缺乏也是国内企业研发能力上不去的原因之一。

3、供应体制不健全

近年来,世界各大汽车公司纷纷改革供应体制,实行全球生产、全球采购,即由向多个汽车零部件厂商采购转变为向少数系统供应商采购;由单个汽车零件采购转变为模块采购;由实行国内采购转变为全球采购。整车厂商采购体制的变革,要求汽车零部件厂商不断地与之相适应,提供优质廉价产品。

由于整车厂日趋模块化和系统化采购,供应商之间的协作更加紧密,从而使全球汽车零部件供应商系统逐渐向宝塔型结构演变,由顶级厂商对整条供应链负责管理,使得供应链之间的合作更加规范,我国汽车零部件出口经营单位做不到这一点。目前,占全国总数达65.5%的汽车零部件出口经营单位,出口金额在1万美元以下,形成汽车零部件出口的"散、乱、差"。

第四节 应对策略

1、整合产业、强强联合,组建汽车系统公司

加快产业整合的步伐,将一些零部件产品的生产从一些“全能型”的汽车公司剥离出去,与此同时,实现强强联合。即将最强的一批零部件企业联合起来,以资产为纽带,通过改组、兼并、参股、增发新股、定向扩股与配股以及租赁等资本运作方式,进行资产、资源的优化配置,组建真正意义上的企业集团。

强强联合,绝不是“管星”式的组合,而应该是“核聚变”式的组合。众多弱小企业的简单相加,“一盘散沙”的大规模是毫无意义的。应该使我国的零部件工业能尽快超前于整车的发展,出现一个以“航空母舰”为核心的联合舰队与“小型巨人”并存的产业格局。

2、逐步形成整车与零部件企业的利益共同体

在汽车产业的发展过程中,整车与零部件企业实际上是一个利益共同体,整车企业强大的品牌,有赖于技术与管理先进、质量可靠、成本合理的零部件企业支撑;同时整车强大的品牌又可以通过它的销售为零部件企业保证稳定的市场。因此,这两者之间是一种共存共荣的关系,只有彼此共同前进,才会共同发展。

第五节 市场供需预测

一、生产规模预测

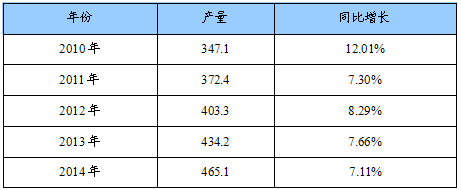

2010-2014年我国汽车前桥总成产量及同比增长预测表

单位:万台

二、市场需求预测

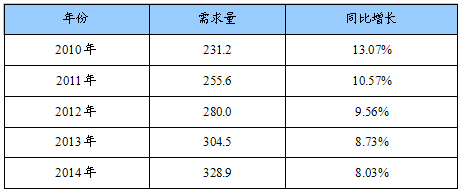

2010-2014年我国汽车前桥总成需求量及同比增长预测表

单位:万台

第六节 发展趋势预测

随着汽车 行业 的发展,汽车在节能、环保、舒适等方面的性能将显著提升,这就要求车桥产品的性能进一步提高。未来,车桥产品将会向专业化、轻量化、高效率的方向发展,同时盘式制动器和电子系统辅助制动技术将会得到广泛的应用。

1、专业化:车桥 行业 将按车辆的使用条件逐步完善产品型谱分类,针对每一个细分市场提供特定的产品,满足各类车型对不同产品的需要。

2、轻量化:随着车桥设计及制造技术发展,以及材料、淬火、热处理等相关技术的进步,车桥将在自重减轻、材料应用减少的情况下具备更佳的性能。

3、高效率:制造高机械效率的车桥将成为各企业的目标,如德纳公司的双速车桥,可提供两种速比,满载时采用大速比可加大转矩,空载时采用小速比可省油。

4、盘式制动器的广泛应用:盘式制动器散热好、质量轻,欧美地区的货车已经广泛应用盘式制动器,而中国车桥 行业 必然也将逐渐把盘式制动器应用在中国车桥产品中。

5、电子系统辅助技术的广泛应用:国内客车已广泛应用的ABS系统将逐步推广到货车 行业 中,ESP、EBD等乘用车技术也将在客车 行业 中得到应用,电子系统辅助技术的应用是车桥产品发展的必然趋势。

据预测,2010年我国商用车车桥的市场容量将达到700万根,销售金额将超过1000亿元人民币。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。