第一节 上游 行业 发展状况 分析

一、2009年芯片 行业 预测

整体看来,高性能的半导体组件,包括32位、64位处理器,以及内含32/64位核心的ASIC、ASSP、FPGA产品,在09年的衰退幅度不大,甚至可能在某些应用领域有微幅成长。

受来自电子系统厂商压抑已久的需求与不断上涨的平均销售价格(ASP技术)激励,芯片市场将在2009年的年下半年开始复苏,并在2010年年与2011年年都出现两位数字的成长。

预测整体芯片产业营收将在2009年衰退17%,但接下来在2010年与2011年,则将分别有15%与19%的成长。

由于芯片产业资本支出在08与09年史无前例大幅缩减,这让2010年年到2011年的芯片平均销售价格几乎肯定上扬。芯片平均销售价格的攀升,也是未来几年集成电路市场出现两位数成长的主要动力。

二、卡体材料PVC及PET发展情况

卡体材料有普通PVC、透明PVC或PET。

(一)我国PVC产业发展情况

中国聚氯乙烯需求量占世界首位,中国从2005年开始成为世界最大的PVC消费国,约占全球总消费量的28%,美国屈居第二位。由于中国巨大的消费量,亚洲地区无疑是市场上最大的PVC消费地,其次是北美和欧洲。过去10几年,我国PVC表观消费量是逐年递增的,尤其是自2001-2007年,国内PVC表观需求量增长迅猛,每年递增10%以上。然而转入2008年,金融海啸阻止了PVC消费增长前进的步伐,受到全球需求萎缩的影响,08年国内PVC消费量小幅下降至06年的水平。

在2008年我国聚氯乙烯生产总量中,电石法产量约占75%,乙烯法约占15%,以进口氯乙烯和二氯乙烷单体为原料的约占10%。在我国,由于乙烯资源的短缺以及煤炭资源的丰富,采用乙烯法生产聚氯乙烯的装置仅有少数几家,近几年新增的聚氯乙烯产能几乎全部为电石法乙炔路线。而国外聚氯乙烯的生产几乎全部为乙烯法路线。

据统计,2006年、2007年、2008年我国聚氯乙烯产能分别为1158万吨、1448万吨、1581万吨;同期,我国聚氯乙烯产量分别为823万吨、972万吨、882万吨。

2009年1月份我国PVC产量为57.36万吨,2月份产量为66.61万吨,1-3月产量累计为196.9万吨,较去年同期的213.6万吨同比减少7.8%。4月份产量为70.6万吨,,5月份为76.5万吨,6月为80.2万吨,1-6月累计产量为428.9万吨,较去年同期减少4.1%。

2009年6月我国PVC纯粉进口量为19.15万吨,较去年同期6.45万吨同比增加196.9%;PVC纯粉出口量为3855吨,较去年同期的6.4万吨同比减少94%。

(二)我国PET产业发展情况

我国加入WTO后市场加速开放,受国产化技术推动、市场机制带动和下游需求增长拉动等因素影响,我国聚酯(PET)工业高速发展,2000-2007年新增能力1705万吨/年,到2007年底,我国聚酯(PET)能力已达到2300万吨/年,占世界总能力的37%。

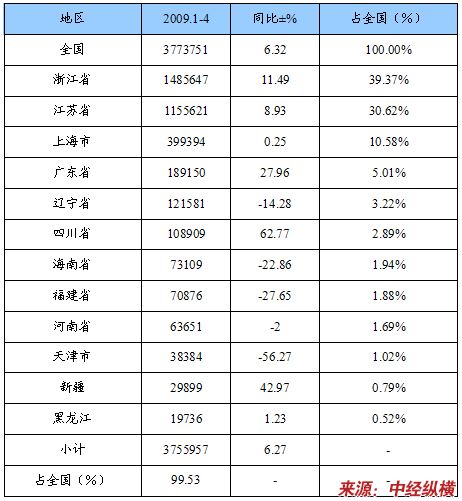

2008年1-12月份,全国PET产量合计为1058.31万吨,比上年同期增加0.08%;其中产量最大的省市是浙江省,产量为416.04万吨,为省市龙头;其次是江苏省,产量317.04万吨,位居亚军。

2008年PET主要省市产量变化

单位:吨

2009年1-4月份全国PET产量合计为377.38万吨,比上年同期增加6.32%;其中产量最大的省市是浙江省,产量为148.56万吨。

2009年1—4月PET主要省市产量变化

单位:吨

第二节 下游产业发展情况 分析

2009年4月份,中石油、中石化、中海油、中国中化、陕西延长等五公司利润合计271.42亿元,同比增长44.8%。其中,中石化集团4月份利润环比增幅达48.4%。

4月份成品油的销售量继续环比增长,当月全国成品油销量达1734.1万吨,创今年以来新高,环比增长5.2%,其中柴油销量环比增长7.4%,汽油销量环比增长6.6%。截至今年4月底,石油和石化全 行业 总产值为5029.4亿元,同比下降8.4%,环比增长1%。1-4月累计实现总产值17696.8亿元,同比下降12.4%;销售产值同比下降13%,降幅均比1-3月有所收窄。

2009年上半年,中石化国内成品油总经销量达到5771万吨,同比下降8.43%。其中,零售量同比减少12.77%,批发量减少9.25%,而配送量则同比增长10.32%。对比其一季度经营数据,二季度中石化的成品油销量约3129万吨,环比增加18.43%,二季度成品油销量呈明显回暖态势。受益于政府的汽车消费刺激等,前5个月中石化的成品油销量与中汽油基本保持持平,主要是柴油下滑明显。

2009年1-2月,中石油成品油零售仅672万吨,远低于预期。其中,1月份中石油成品油零售量为357万吨;2月份则呈现下滑趋势,仅为343万吨,比原定计划少了30万吨,比1月份还减少了14万吨。其中柴油滞销尤其严重,少于计划量42万吨。

中石油2月份汽柴油销售总量达548万吨,比原计划少了27万吨,其中,汽油超计划18万吨,柴油少于计划42万吨。从批发和零售的数据看,2月中石油成品油批发销售计划完成较好,零售环节相对较差。其中,批发销售206万吨,比1月份增加16万吨;零售则减少14万吨。截至2月份,零售累计比原计划少85万吨,其中,1月份少55万吨。

第三节 产品技术发展现状

起步于10年前的IC加油卡是基于接触式IC卡、离线交易和借记模式的,与当前处于国际先进水平的各大国际石油巨头的同类系统比较,其业务模式、系统架构、技术构成和所采用的IC卡技术都存在相当大的差距。国外公司多数加油卡系统都采用了非接触式IC卡(RFID),并通过银企合作采用与用户信用卡账户挂钩的支付模式。国际加油站前庭标准论坛IFSF的加油站前庭设备集成标准所推荐的联机交易模式在各主要加油卡系统得到越来越广泛的应用。我国石油石化 行业 的IC加油卡迫切需要通过平滑过渡进行升级改造,以确保加油卡系统能够长期平稳安全运行。

第四节 产品工艺特点或流程

加油卡是用于加油结算的IC卡,IC卡从设计到发行,一般可归纳成6个步骤。

1、设计

1)系统设计

根据应用系统对卡的功能和安全的要求设计卡内芯片(或考虑设计通用芯片),并根据工艺水平和成本对智能卡的MPU、存储器容量和COS提出具体要求,或对逻辑加密卡的逻辑功能和存储区的分配提出具体要求。

2)卡内集成电路设计

其设计过程与ASIC(专用集成电路)的设计类似,包括逻辑设计、逻辑模拟、电路设计、电路模拟、版图设计和正确性验证等,可借助于Workview、Men-tor或Cadence等计算机辅助设计工具来完成。

对于智能卡,在国外经常采用工业标准微处理器作为核心,调整存储器的种类和容量,而不必重新设计。在国内,目前尚没有现成的微处理器可供借用,也还没有成熟的E2PROM工艺可实现稳定的大批量生产。比较可行的办法是,由国内设计COS,由国外半导体厂家生产芯片,Motorola、日立等公司都提供这种业务。为可靠起见,这些芯片应该有自保护能力。例如,当外加电压不正常时(高低电压检测)芯片应停止工作,时钟频率超出正常范围时也应有相应的措施。

3)软件设计(仅适于智能卡)

包括COS和应用软件的设计,有相应的开发工具可供选用。由于智能卡的安全性与COS有关,因此在国家重要经济部门和机密部门使用的智能卡,应写入我国自行设计的COS。

2、芯片制造

1)在单晶硅圆片(Wafer)上制作电路

设计者将设计好的版图或COS代码提交给芯片制造厂。制造厂根据设计与工艺过程的要求,产生多层掩膜版。在一个圆片上可制作几百~几千个相互独立的电路,每个电路即为一个小芯片(die)。小片上除有按IC卡标准(8个触点)设计的压焊块外,还应有专供测试用的探针压块,但要注意这些压块是否会给攻击者以可乘之机。

2)测试并在E2PROM中写入信息

利用带测试程序的计算机控制探头测试圆片上的每个芯片。在有缺陷的芯片上做标记,在测试合格的芯片中写入制造厂代号等信息。如用户需要制造厂在E2PROM中写入内容,也可在此时进行。

运输码也可在此时写入。运输码是为了防止卡片在从制造厂运输到发行商的途中被窃而采取的防卫措施,是仅为制造厂和发行商知道的密码。发行商接收到卡片后要首先核对运输码,如核对不正确,卡将自锁,烧断熔丝。

3)研磨和切割圆片

厚度要符合IC卡的规定,研磨后将圆片切割成众多小芯片。

3、微模块制造:将制造好的芯片安装在有8个触点的印制电路薄片上,称作微模块。

4、卡片制造:将微模块嵌入卡片中,并完成卡片表面的印刷工作。

5、卡初始化

先核对运输码。如为逻辑加密卡,运输码可由制造厂写入用户密码区,发行商核对正确后改写成用户密码。

对于智能卡,在此时可进行写入密码、密钥、建立文件等操作。

操作完毕,将熔丝烧断。此后该卡片进入用户方式,而且永远也不能回到以前的工作方式,这样做也是为了保证卡的安全。

6、个人化和发行

发行商通过读写设备对卡进行个人化处理,根据应用要求写入一些信息。

完成以上这些过程的卡,就成为一张能唯一标识用户的卡,即可交给用户使用。

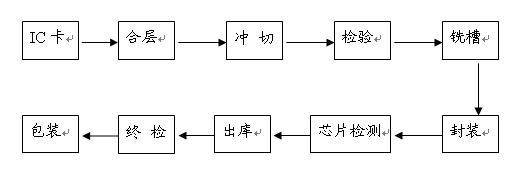

IC卡的制作工艺流程

第五节 国内外技术未来发展趋势 分析

在加油站等这种油污多的应用环境中非接触工卡的使用应是首选方案。国外公司多数加油卡系统都采用了非接触式IC卡(RFID),并通过银企合作采用与用户信用卡账户挂钩的支付模式。

中石化也将对非接触卡、双界面卡的应用进行可行性 研究 ,并进行试点。同时还将不断提高加油卡的技术水平。

非接触式IC卡是目前国际IC卡的前沿技术,在射频信号干扰强烈的环境非接触式IC卡无法正常工作,于是产生了双面IC卡——接触式IC卡与非接触式IC卡接口功能于一个芯片的组合卡。接触式IC卡系统与非接触式IC卡系统完全融合,共用一个CPU管理。

非接触式IC卡的工作特点,反映在设计与制造过程中存在的一些技术难点,主要集中表现在芯片的制造和卡片的封装方面。目前,国内已有公司可大规模、高品质地进行LEGIC卡片制作。

1、射频技术

非接触式IC卡是当今世界先进的射频技术和IC卡技术相结合的产物,对射频卡的设计主要需解决如下问题:

①无源设计,需由读写器向射频卡发一组固定频率的电磁波,通过卡内电路产生芯片工作所需直流电压;

②卡内需有经特殊设计的天线,并埋装在卡内;

③必须保证有良好的抗干扰性能,而且还要设有“防冲突”电路。

2、低功耗技术

无论是按有源方式还是按无源方式设计的非接触式IC卡,一个最基本的要求是需要降低功耗,以提高卡片的寿命和扩大应用场合,可以说降低功耗,同保证一定的距离是同等的重要。因此卡内芯片一般都采用非常苛刻的低功耗工艺和有关技术,如电路设计中采用“休眠模式”技术进行设计制造。

3、封装技术

由于非接触式IC卡中需要埋装天线、芯片和其他特殊部件,为确保卡片的大小、厚度、柔韧性和高温高压工艺中芯片电路的安全性,需要特殊的封装技术和专门设备。

4、安全技术

除了卡的通讯安全技术外,还要以卡用芯片的物理安全技术和卡片制造的安全技术这2个方面再和前者构成其强大的安全体系。

非接触技术是IC卡发展的一个重要的趋势,双界面卡在一定时期内会存在,等到人们的认知程度达到一定阶段,标准化、价格、支持设备等客观因素有了足够的生长土壤,就会大规模发展。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。