第一节 上游产业发展状况 分析

甲缩醛是由甲醇和甲醛合成而来的,以下就以其为上游进行 分析 。

1、甲醇

1)发展现状

中国甲醇产量近几年维持较高的增长速度,相关数据显示,2008年我国甲醇产量为1109.9万吨,较2007年增长近10%;依然以煤制甲醇为主。从地域分布来看,华中、山东、华北、西北为国内的生产重地,以上地区的精醇总产量占全国产量的68%;西南、东北、华南所占比例不大,其中,西南占全国产量的11%。

2009年国内甲醇现货市场自4月中旬开始下滑至今,截至目前华东、华南两大主流市场价格已触及1800元/吨关口,山东、华北等其它市场表现较差。短短二十几天的时间,市场价格较1-4月份高点跌幅达18.2%。目前港口库存高企、终端需求疲软、厂家出货压力大、仓单走势欠佳等因素均充斥着市场。

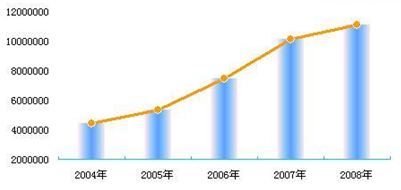

由近几年的数据我们可以发现,中国甲醇自2004年至今处于高速发展期,年均增长率为26.7%左右;自2008年截至2009年3月,我国甲醇精醇产量约为1317万吨。

2004-2008年我国甲醇产量

单位:吨

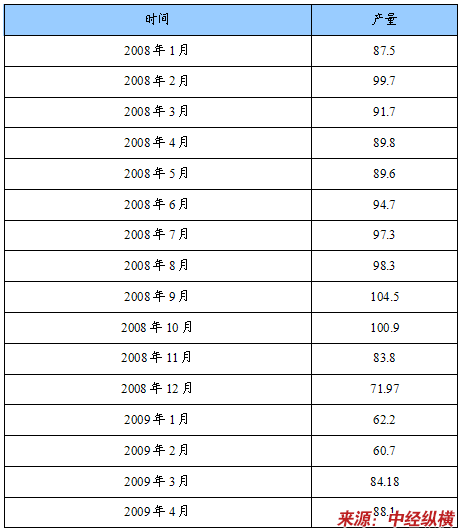

虽然我国甲醇近几年仍保持一个高速增长的势头,但自2008年下半年开始,甲醇行情持续走低影响下,中国国内甲醇厂家停车、限产情况有所增多。相关数据显示,2008年11月份至今,我国甲醇产量维持小幅下滑局面;华北、山东、西北等甲醇重要生产产区停限产情况普遍,国内供应量也有减少。

我国甲醇每月产量统计表(2008年至2009年4月)

单位:万吨

2、发展前景

我国是未来世界甲醇市场中心,据预测,2010年和2015年我国甲醇需求量将达到1250万T和2000万T,消费量约占世界的30%~40%。成为名副其实的世界甲醇市场中心。我国甲醇市场正处于成长期,投资商面临较好的发展机遇。

我国甲醇市场中心仍将在华东和华南地区由于华东和华南地区甲醇下游产品市场发达,对甲醇需求量大,预计在今后相当时间内,我国甲醇的市场中心仍将在华东和华南地区。

我国甲醇发展瓶颈是交通运输、水资源和环境容量由于我国煤头甲醇占有较大比重,加之甲醇产地与消费地相距较远,预计今后甲醇发展的主要瓶颈将是交通运输、水资源和环境容量。

降低成本是提高我国甲醇竞争力有效途径甲醇产品属低价值化工产品,低成本是该类产品竞争的核心和企业采取的重要竞争战略。低成本需要优化各种影响产品成本的生产要素,包括原料价格、能源价格、融资成本、折旧费用(降低投资)和物流费用。跨国公司在上述诸要素中占有优势,国内甲醇投资商和现有生产企业,要提高竞争力必须重点落实和优化上述要素。

选择合适的发展战略和竞争战略是提高企业竞争力的重要因素甲醇原料路线选择、技术路线选择、装置规模确定和产品链长短,取决于投资商和企业发展战略的选择,反之企业发展战略和竞争战略决定了甲醇生产与运营模式。

2、甲醛

我国甲醛工业发展至今,在规模、产量、质量、技术等方面已达到或接近国际先进水平。主要表现在以下几个方面:

1)发展现状

(1)产能快速增长

据不完全统计,2002年我国工业甲醛的年生产能力约700万吨,至2004年增长到1035万吨,2006年将超过1300万吨。

但是,各地区的发展差异较大,山东、广东、江苏、河北几省的生产能力都已超过100万吨/年,4个省的生产能力之和已占全国产能的一半,而西部地区尤其是西北地区的发展则较为缓慢。同时,我国甲醛装置的开工率还不高,仅为60%左右,相当一部分的装置开工不足。

2005年我国工业甲醛产量接近800万吨。与2002年相比,产量翻了一番多(2002年我国工业甲醛的产量约为350万吨)。

(2)生产规模大型化的进程正在加快。2005年我国甲醛生产能力达到或超过10万吨/年的企业已超过25家。单套装置年能力已发展到6万吨、8万吨、16万吨。但是,从总体看,我国工业甲醛的单套装置能力仍偏小,平均能力仅近3万吨/年。当然,装置的能力大小还应因地制宜,不能盲目的追求。

(3)生产方法多元化

近几年采用铁钼氧化物催化氧化法工艺的装置开始增加。在生产方法上已从单一的“银法”逐步变化到“银法”和“铁钼法”共同发展的格局。

“银法”的生产工艺也在“传统工艺”的基础上出现了“尾气循环工艺”、“本征控制工艺”、“甲醇循环工艺”等多种改良的“银法”工艺。

2)我国甲醛工业的发展趋势

(1)社会资源节约化

2000年世界甲醛装置的总开工率为78%,2004年下降到73%,而我国仅为60%左右。在甲醛装置总开工率较低,生产能力远大于需求和能源紧缺的形势下,我国甲醛工业今后应以内涵发展为主,避免低水平的重复建设。同时需加强资源的综合利用,节能降耗,实现循环经济,创建节约型企业。

(2)企业生产能力规模化

随着全球经济一体化,化工生产的规模化发展已成为必然的趋势。目前,大多数企业甲醛生产规模还多为2万-3万吨/年,发展的趋势将是5万-25万吨/年的经济规模(由于甲醛是一个属地产品,因此应根据所处地区的具体需求量来确定企业的甲醛规模)。

(3)生产装置大型化

近几年,我国工业甲醛装置开始趋向大型化。但从总体看,多数装置的生产能力仍偏小,平均每套仅为2万吨/年,其中“银法”装置最小的生产能力仅为0.5万吨/年,“铁钼法”装置最小的生产能力仅为1.5万吨/年,大多数装置都未达到经济规模,缺乏市场竞争力。今后,将逐步淘汰尤其是1.5万吨/年以下工艺落后的装置,由于产品成本高而难以存在,将会被具有经济规模的、代之以3万~15万吨/年及15万吨/年以上工艺的先进装置替代。

(4)生产工艺先进化

“铁钼法”和改良的“银法”工艺将继续得到发展,并将逐步置换和淘汰消耗高、效益差的落后工艺。“铁钼法”工艺所占的比率将明显上升。

同时,催化剂的改进、催化剂的专业化生产和新技术、新设备的推广应用将是今后甲醛企业技术进步的重点。

(5)产品趋向多样化、浓度趋向增浓化

以浓甲醛代替37%浓度的甲醛,不仅可降低脲醛胶等下游产品生产时的能耗和物耗,还可减少和消除其废水排放,有利于环境保护。而且有的下游产品如多聚甲醛、聚甲醛的生产必须要用浓甲醛作为原料,这样不仅可解决用37%浓度生产时产生的稀甲醛处理的困难,还可提高共聚甲醛生产过程中三聚甲醛的转化率。

随着聚甲醛等下游产品的发展和环保及运输等因素的制约,甲醛产品将向品种、规格多样化方向发展,不同规格的浓甲醛和多聚甲醛等产品的比例将明显增大。

3)“十一五”全国甲醛 行业 的发展目标

(1)甲醛产能。

根据甲醛下游产品“十一五”期间对甲醛的需求,“十一五”甲醛产量2006年为730万吨,2007年为780万吨,2008年为840万吨,2009年为910万吨,2010年为1000万吨。装置的总开工率2006年为58.4%,2007年为60.0%,2008年为63.2%,2009年为67.4%,2010年为72.6%。

(2)品种、规格目标

重点发展浓度在50%以上的甲醛、多聚甲醛等产品。

(3)质量目标

亚个执行工业甲醛国家标准,并择时修订工业甲醛的质量标准。甲醛企业应以优等品和满足客户需求为质量目标,并注意包装质量。

(4)环保目标

一是所有甲醛企业三废三废排放和厂界噪声,均需达到所在地区的环保标准;二是甲醛生产的尾气必须用于燃烧燃烧锅炉产生蒸汽或族权爱焚烧后方可排放,或作其他无公害的利用;三是甲醛生产污水实现零排放。

第二节 下游产业发展情况 分析

甲缩醛广泛用于涂料等领域,以下就以涂料业为其下游进行 分析 。

2008年,我国涂料总产量638万吨,同比增长7.8%,较前几年两位数以上的增速明显回落。产量增速的下降能否说明涂料 行业 开始趋于下行。

1、产量增幅有起有落

截至2008年底,全国共有各类涂料生产企业8000多家,规模以上企业2000多家,产能超过1200万吨,产品包括溶剂型、树脂型、水溶性、粉末涂料等十几大系列,年产值超过1300亿元。

2003年~2007年,我国涂料工业年均增幅均超过两位数。但2008年下半年以来,受金融危机影响,我国各项制造业发展明显放缓,导致为这些制造业配套和服务的涂料需求萎缩,增速回落,致使2008年涂料 行业 全年增速仅为7.8%%,创2000年以来年增幅最小纪录。

但2009年2月,在诸多化工产品出现负增长的情况下,涂料产量却保持了两位数的增长,同比增长13.3%。

由此可以看出,在金融危机面前,我国的涂料业不可盲目乐观,却也无需一味悲观。只要认清形势、调整战略,就可以在困难中把握机遇,获得发展。

2、当前情况不容乐观

涂料工业是为其他 行业 配套服务的,其本质就是加工服务业,因此涂料的增长与整体经济呈正向关系而又略显滞后。

据悉,2008年全球建筑涂料市场需求下降已经超过20%%,汽车涂料跌幅也超过两位数。建筑和汽车是涂料 行业 两个最大的终端市场,其衰退已经令全球涂料工业进入寒冬。今年3月,美国涂料消费税法案已通过参众两院表决,这令全球消费量最大的北美涂料市场雪上加霜。亚太市场同样低迷,原定于6月举行的2009年亚太涂料展也已宣布取消。

尽管中国涂料企业的市场绝大部分在国内,但也不可避免受到波及。一方面,玩具、船舶和机床等产品的出口市场萎缩,相应的涂料品种需求量下降;另一方面,中国涂料市场被全球各大涂料生产商视为避风港,采取并购等策略,争夺中国涂料市场份额。

虽然,涂料下乡的运动已经开始,国内众多企业也对农村市场纷纷看好。但是,现在农村涂料市场的启动仍然有限。有专家指出,农村涂料市场无疑将成为我国涂料 行业 的一个增长亮点,但也应该看到,目前农民收入虽有所增加,但无论对涂料的消费能力还是消费意识都很不足。在受金融危机影响外出打工收入预期下降的情况下,农民会把钱袋子捂得更紧,而且农村普遍存在重盖房轻装修意识,很难会在短时期内发生转变,因此,农村人口暂时不会在涂装消费上有太多的支出。

3、未来前景仍被看好

虽然金融危机放缓了我国涂料 行业 的发展,但并没有对整个 行业 造成重创,我国的涂料市场不会长期陷入低迷。

其实,金融危机对我国涂料 行业 是一次难得的 行业 洗牌和实施结构调整与战略转型的机遇。专家称,只要涂料企业及时调整战略,就会转危为机,使涂料 行业 在经历阵痛后,重拾升势,获得更好更快的发展。

第一,我国的涂料 行业 发展基础牢固。经过几十年的发展,我国涂料 行业 的基础已被夯实,龙头企业实力明显提升。据统计,目前,我国年销售收入10亿元以上的企业有七八家,1亿元以上的企业多达几十家。 行业 整体技术水平和规模提升,高端产品比例提高,产品结构渐趋合理, 行业 发展后劲较足。

第二,产品市场需求巨大。生产技术的不断提高和功能性新产品的不断涌现,使我国涂料应用领域不断扩大。目前,国产涂料已经广泛用于建筑、房地产、汽车、船舶、装备制造、石油化工、有色、钢铁、城镇建设、户外景观、管道防腐、玩具家电、电子信息等各个领域。尤其随着汽车、船舶、石化、装备、钢铁、电子信息等 行业 振兴 规划 的出台和实施,这些 行业 的复苏指日可待,必然带动相关领域对涂料的需求增加,推动涂料 行业 回暖。

第三,基础设施建设成为 行业 发展新引擎。为有效应对金融危机,确保经济平稳较快增长,党中央、国务院不仅陆续制定并实施 行业 振兴 规划 ,支持和促进与国民经济密切相关的 行业 尽快复苏,还将投入累计4万亿元资金,扩内需保增长。从目前公布的信息看,这笔资金相当一部分要用于基础设施建设和城镇化建设。无论是修建公路、铁路,还是城市基础设施的新建与完善,抑或是安居工程的实施,都将对不同性能的涂料产生巨大需求。

第四,金融危机对涂料 行业 的直接影响十分有限。受金融危机影响较大的莫过于玩具、家电、纺织、装备制造、塑料加工等对外依存度较高的 行业 。目前我国涂料的主要应用领域包括汽车、船舶、房地产、建筑、家具、城镇建设、管道防腐、室外景观及护栏等,上述领域消费的涂料占我国涂料总消费量的80%。由于这些领域主要消费市场在国内,金融危机对其冲击相对较小。随着宏观调控政策的逐步落实,这些 行业 会率先复苏。

第三节 产品技术发展现状

甲醇和甲醛合成甲缩醛是一类缩醛反应,是一个可逆化学反应过程,平衡转化率一般都在50%以下,因此需要在催化剂的作用下才能达到理想的正反应速率。该反应过程中,由于大量原料甲醛溶液水和反应生成水的存在,蒸馏浓缩甲缩醛时会形成甲缩醛一甲醇共沸体系,使其不易得到高纯度产品甲缩醛,为此,需要采用一种特殊的反应精镏工艺方能打破共沸体系得到纯度高的产品。

反应式:

2CHsOH+CH20—CH3—CH2—OCH3+H2O

我国第一套甲缩醛生产装置,于2003年在河南濮阳卡博特化工有限公司建成投产,规模为64吨。2004年,镇江李长荣综合石化公司和宁波江北恒达化工有限公司联合开发建设了甲缩醛生产装置,其规模不断扩大,现已达到月产6000吨能力。目前国内生产的甲缩醛的纯度基本上都是85%-87%,该产品在涂料 行业 的应用会产生严重的甲醇二次污染。

第四节 产品工艺特点或流程

合成甲缩醛,可采用间歇工艺、连续工艺和催化反应精镏工艺三种工艺。

1、间歇工艺

在反应釜中一次性加入按一定配比计量的甲醇和甲醛水溶液,反应釜设有换热冷却挟套和磁力搅拌装置,以保持反应过程温度保持恒定和催化剂充分悬浮分散。为避免反应物料损失,尤其是低沸点甲缩醛产品的损失,反应釜上方设有回流冷凝装置,冷却质用工业酒精。物料加好后加热至反应温度,在搅拌下瞬间加入一定量催化剂(5~6%),反应开始进行,待反应终止冷却放料至精镏系统,采用蒸馏制得甲缩醛产品。

甲缩醛/甲醇共沸体系组成为93%/7%,也就是说在采用常规蒸馏工艺,其产品甲缩醛纯度最高只能达到93%,其余为甲醇和微量水份。甲缩醛合成反应是经过生成半缩醛与甲醇反应而完成的,因而过量甲醇有利于甲醛最大限度地转化,有利于提高甲缩醛产率。

2、连续合成工艺

连续合成工艺是将两个或多个装填固体酸催化剂的反应器连接到一个蒸馏塔上,组成催化反应蒸馏系统。

甲醇和甲醛水溶液按一定配比进入反应器,在固体酸催化剂作用下生成甲缩醛。从反应器出来的甲缩醛和未反应的甲醇、甲醛及水在泵的驱动下一部分进入蒸馏塔,一部分打循环进一步与催化剂接触提高转化率和产率。

每个反应器流出的反应产物进入蒸馏塔的位置不同,从不同高度的塔板进料,甲醇组分高者从上部塔板进料。进入蒸馏塔的反应产物与上升蒸汽接触进行传质操作,以使甲缩醛的浓度逐渐增加,保持塔顶温度在42℃排出产品并将贮入贮糟中,未反应的甲醇、甲醛和水由塔底排出。

工艺参数:甲醇/甲醛化学计量比1.0~1.2

反应温度:45℃~9O℃

随反应器中循环溶液组分变化及蒸馏塔内操作压力而变化,越靠近蒸馏塔顶部的反应器反应温度越低。

每个反应器的操作温度为:45-70~;55℃~75℃;60℃~85℃;65℃~85℃;70℃-90。

循环量:以甲醛蒸汽计(w),其循环量通常为2~100倍,最好在25~5O倍。

蒸镏塔压力:大气压或1~3atm,回流溶液温度取决于操作压力(60℃~l00℃)。

蒸镏塔温度:有四个反应器的蒸馏塔对应温度为45℃~70℃;55℃~75℃;65℃~85℃;65;℃~90℃。其中第一组温度对应于最靠近蒸镏塔顶的反应器,最后一组温度则对应于远离塔顶的反应器相连之塔板。

回流比:2:1-4:3(质量比)

催化剂用量:以甲缩醛蒸汽计(w)催化剂用量为0.02~2.0,最佳范围0.05~1.0(即5%~100%)

连续合成工艺可以使反应和蒸镏系统长期连续操作,固体酸催化剂容易与未反应甲醇、甲醛和水的溶液分离、再生使用。如果反应器中安装有塞板时可使反应器不停车而使催化剂再生、转化和回收,不中断甲缩醛生产过程。

3、催化反应精镏工艺

催化反应精镏技术是一种新的反应工程技术,是指一个可把化学反应和产物精镏集于一体的化工单元操作。它具有转化率高、选择性好、能耗低、产品纯度高、易操作、投资少等诸多优点。有许多项化工过程采用这一技术成功实现了工业化生产。催化反应精镏装置采用不锈钢制作,由塔顶冷凝回收段、精镏段、提镏段、反应段和再沸器组成。

反应段填装有用不锈钢丝网将强酸性大孔经阳离子交换树脂催化剂包裹成型柱状催化剂填料。提镏段也填装有上述方法制备的催化剂填料。精镏段内填装有高效不锈钢丝网填料,提高传质效率。

塔顶设的冷凝回收器,控制回流比。在精镏段下方1/3处和反应段顶部设有两个进料口。上口为甲醛进料口,下口为甲醇进料口。此举是为了获得高浓度甲缩醛产品,阻止甲缩醛与甲醇形成共沸物。因为上方进料口加入甲醛溶液带进大量水分,由此而破坏了两者形成共沸物。

结果表明,采用催化反应精镏塔可在塔顶得到98.5%以上的甲缩醛产品,含水1.3%左右,含甲醇≤0.1%;塔底排出含水99.5%的低污染废水。采用催化反应精馏工艺制取甲缩醛,还有一个显著的特点,就是可用稀醛作原料。 研究 结果证明,甲醛浓度在7%~37%(w)时都可以制得高浓度甲缩醛。当甲醛进料浓度为7%(w)时,塔项产品甲缩醛浓度为99.1%,含水0.8%,含甲醇≤0.06%,塔底排水水含量为99.8%,含甲醛≤0.2%。其结果优于以37%(w)甲醛进料时的结果。

由此,可以断定用稀醛作原料制取甲缩醛比用浓醛原料要好。反应温度:60℃~90℃,温度梯度自反应段由上至下逐渐升高。

甲醇/甲醛:2:1(too1)

回流比:<1:15

第五节 国内外技术未来发展趋势 分析

日本旭化成化学公司开发的甲缩醛工艺,是把甲醇和甲醛制取甲缩醛再制取高浓度甲醛,将高浓度甲醛的制备和精制结合为一体,简化了单体甲醛的精制过程,从而简化了聚甲醛树脂的生产过程。甲缩醛制备工艺条件如下:

液相反应:催化反应精镏工艺

顶部温度:45℃

底部温度:90℃

压力:1~3atm

甲醇/甲醛(进料比):2.14(W)

催化剂:大孑L径硫酸聚苯乙烯阳离子树脂

产率(甲醇计):99.5%

(甲醛计):100%

甲缩醛浓度:99%(w)

甲缩醛制备高浓度甲醛工艺条件:

气相反应:催化剂气固相反应工艺

甲缩醛/氧比:2:3(too1)

反应温度:290~C

反应空速:10000h

催化剂Fe/Mo/Cr(改性铁钼催化剂)

甲缩醛转化率:98%

甲醛选择性:98%

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。