第一节 产品生产技术发展现状

根据我国钒资源的存在方式,其生产主要指从钒钛磁铁矿中提钒和从石煤中提钒。

一、从钒钛磁铁矿中提钒

在我国目前处理含钒铁水的方法有三种:

1.吹炼钒渣法。在转炉内或用雾化法吹炼生铁水,得到含V20512%~16%的钒渣和半钢。钒渣作为提钒原料,半钢则继续吹炼成钢。这种方法是从钒磁铁矿生产钒的主要方法,较从矿石中直接提钒更为经济。

2.含钒钢渣法。将含钒铁水在转炉内按一般碱性单渣法直接吹炼成钢,得到含钒钢渣和钢水。含钒钢渣含有约5%的V205,作为提钒原料。这种方法不仅省去了吹炼钒渣的设备,节省了投资,而且回收了吹炼钒渣时损失的生铁,是新一代的提钒方法。

3.钠化渣法。把碳酸钠直接加入温度为1400~l600oC的含钒铁水中,使铁水中的钒生成钒酸钠,得到钠化渣和半钢,同时脱除铁水中的硫和磷。这种钠化渣可不经焙烧直接浸出提取五氧化二钒,是一种很有前途的提钒方法。

二、从石煤中提钒

1、传统工艺

国内目前的提钒工艺多为食盐钠化焙烧工艺流程。在生产过程中产生大量HC1和cl2等有害气体及富含大量盐分的废水。随着国家有关部门对环保的要求日趋严格,传统的钒冶炼厂由于污染太大,钒转化率不高,在环境保护与经济效益欠佳的双重压力下而被迫关闭。因此, 研究 开发无污染、短流程、高回收率的石煤提钒新工艺具有重大的实际意义。

2、工艺发展

近20年来石煤提钒的技术进步主要体现在焙烧添加剂的多样化,用酸浸或碱浸代替水浸,以及用先进工艺从含钒稀溶液中回收钒这几个方面。

1)传统工艺以食盐为含钒石煤氧化钠化焙烧的添加剂,焙烧烟气中的氯化氢和氯气对周围环境造成严重污染。现在应用于生产上的焙烧添加剂有:(1)钙盐添加剂;(2)食盐、钙盐二元添加剂;(3)无氯多元添加剂。

2)取消焙烧这一工序,完全用湿法冶金方法提取钒。

3)相比较传统的水浸能耗高、劳动条件差,酸浸或碱浸不仅改善了劳动条件,还大大提高了浸出率。

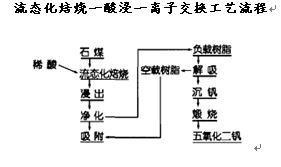

4)传统工艺采用水解法从含V205的浸出液中沉淀粗钒,粗钒再经过碱溶除杂后获得富钒溶液,将氯化铵加入富钒溶液中,获得偏钒酸铵。新工艺省去了沉粗钒工序,直接从含钒溶液中获得富钒溶液,缩短了流程,降低了能耗,也减少了含钒废水对环境的污染。新工艺包括:(1)溶剂萃取法提钒;(2)离子交换法提钒;(3)酸浸液净化一酸性铵盐沉钒。

第二节 产品生产工艺特点或流程

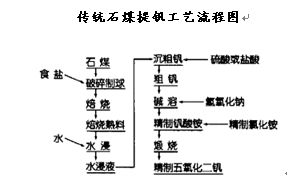

1、传统石煤提钒工艺流程

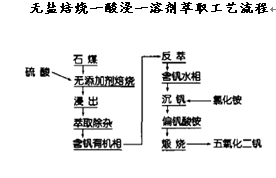

2、改进新工艺提钒流程

由于在焙烧时不加任何添加剂,生产成本降低20%~25%,同时避免了烟气污染,含钒废水也大大减少。

该工艺钒总回收率达65%以上。

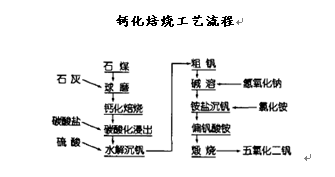

钙化焙烧碳酸化浸出冶炼钒的新工艺具有环境污染低、钒回收率高等特点。

第三节 国内外生产技术发展趋势 分析

我国的钒资源非常丰富,尤其是我国的独特钒矿——石煤的储量相当大,但由于其品位低,开发利用难度大。近几十年来我国的石煤提钒技术有了很大的进步,在世界上也处于领先地位,但依然存在提取率低、产业化程度不高、环境污染严重等问题。所以,开发高效环保的石煤提钒新技术新工艺具有很广的 研究 前景。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。