第一节 产品生产技术发展现状

近几年来,我国的墙改政策不断深入、执行力度逐渐加强,由此给新型建材的发展营造了极大的市场空间。陶粒作为一种建筑用轻集料,以其轻体 / 保温、利废、环保等特性受到了人们极大的重视。以它作为原料制成的轻集料混凝土空心砌块、梁、板等已经成为我国发展新型墙体材料,代替黏土实心砖的主导产品。其中“轻集料混凝土空心砖”已被列入科技部、财政部、国家税务总局2000年9月15日发布的《中国高新技术产品目录》中。为了是更多的人了解改产品,现介绍有关陶粒的生产工艺、生产设备及其发展前景。

陶粒生产工艺在原料处理、配料、成球和成品处理等工序上,世界各国的做法都基本相同。当前国内外陶粒生产可分焙烧型和养护型两类。焙烧又可分为立窑法、烧结机法、回转窑法、水窑、窑箱式烧结法;养护又可分为自然养护、蒸汽养护和发泡蒸汽养护。

采用立窑法生产陶粒的优点式产品质量好、热效率高、燃料消耗少、生产成本低。缺点式主机产量低、对原材料要求条件高。易在窑内结炉二影响正常稳定生产,20世纪60年代末世界各国已淘汰此法。

采用烧结法生产的优点是主机产量大、生产效率高、产品质量较好、生产控制方便灵活、无结窑、易于稳定生产、原材料要求不严。缺点是只能烧结不能烧胀,机上产品产量不均衡、不稳定、设备占地面积大、基建投资大。

采用回转窑法生产,主要优点是即可烧结,也可烧胀。用同一套装置,通过不同配方和焙烧制度,可分别生产高强陶粒、超强陶粒或结构保温陶粒。这是烧结机法和立窑法无法做到的。其次回转窑可露天设置,土建投资明显节省。主要缺点是以粉煤灰为原料生产陶粒时,对粉煤灰化学成分要求较严、粘结助熔剂搀量多(超轻型30%-70%,高强型20%-30%)、热耗大(比烧结机大1倍)、外加剂掺入的品种多、配比严、单机产量小、焙烧控制较难、经验不足、窑内易产生结块、结圈、生产成本比烧结法高(20%-30%)。

采用窑箱式烧结法生产,主要优点是主机产量大,对原材料要求不高,可使用电厂囤积多年的灰;粉煤灰掺杂量高达85%-90%,通过不同的配方和焙烧制度,可生产高强陶粒,而且窑箱式烧结法无需助燃,大大降低了生产成本,是目前市场上处理粉煤灰最有效最便捷最节省能源的方法之一。

第二节 产品生产工艺特点或流程

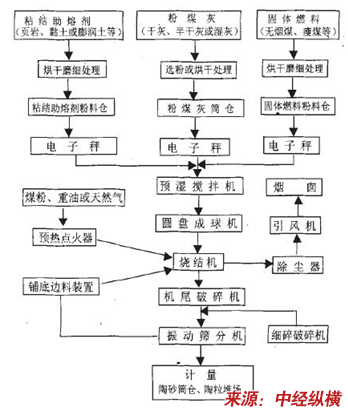

烧结粉煤灰陶粒生产工艺流程示意图

第三节 国内外生产技术发展趋势 分析

粉煤灰综合利用技术政策总原则是:把大批量用灰技术作为重点,把提高粉煤灰综合利用经济效益、社会效益有机结合作为主攻方向;巩固已有的 技术成果,逐步完善比较成熟的利用技术,大力推广成熟的粉煤灰综合利用技术,积极采用国际先进技术和装备,不断提高我国的粉煤灰利用技术水平,赶上和超过国际先进水平。总的来看,粉煤灰用于砌筑、回填技术成熟,工艺简单,且吃灰量大,属于大力推广应用技术 ;粉煤灰高强混凝土仍是需要完善发展的技术;粉煤灰空心烧结砖、粉煤灰混凝土空心小砌 块等建筑制品方面的应用技术是今后的发展热点,也有必要在大工业化生产中继续摸索,完善其工艺技术参数。今后重点开发 研究 的技术课题在以下几个方面:

(1)大掺量粉煤灰制品。 无论从节约能源、保护环境,还是从节约土地、降低成本来说,大掺量粉煤灰制品都将是下一步发展的趋势。

(2)重点发展砖系列产品。制品的免烧结、免蒸养自然养护工艺中其粉煤灰掺量能达到80%以上,有效外加剂的使用,可使制品不仅可以采用干压成型生产,也可以采用挤出成型法来实现工业化生产,提高劳动效率,确保产品质量。

(3)粉煤灰陶粒。我国虽然也进行了一部分粉煤灰烧结粒的实验,但一直未实现工业化生产,尤其是全粉煤砂型烧结陶粒在国内一直是空白发展粉煤陶粒用于生产轻质混凝土符合建筑 行业 发展的方向,也是粉煤灰应用技术中的前沿课题。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。