第一节 电路旋转连接器基本生产技术、工艺或流程

一、电路旋转连接器的生产流程

1、材料的选择

1)外壳

电滑环的外壳、法兰等直接接触海水的零件都选用了耐海水腐蚀的不锈钢材料,并且表面均经过了钝化处理。

2)接触件

电刷的结构和材料的选择是该电滑环的关键之一。目前常用的电刷有活塞型电刷、片状弹簧电刷和丝状弹性电刷。该产品选择丝状弹性电刷。

3)绝缘体

把整块绝缘板分割为一小块一小块的绝缘子和绝缘环,并采用PBT模压加工方式,然后再把绝缘子嵌在金属固定板的槽中用螺钉加以固定;把每一小块的绝缘环与滑环像积木一样连接拼装起来。

2、机械结构设计

HZ39型大电流电滑环的接触涉及到大电流、多路以及转动连接等诸多方面,因此在研制过程中需要考虑的因素非常复杂。

电滑环是可以转动的,导线分别通过动接线板和定接线板,以接线柱形式从电滑环中引出。电滑环的中心是一根不锈钢芯轴,整个电滑环由一个不锈钢的支架支撑,支架的两端分别有两个轴承来完成支架和芯轴的相对转动。

芯轴由堆积的联锁绝缘体和各自独立的滑环组成,芯轴上有与滑环数量对应数量的花键槽,可以先把导线焊接或直接通过螺钉固定在金属滑环上,导线的另一端通过芯轴上的花键槽与动接线板相接,电缆则直接穿在芯轴的中间空腔内,进线端电缆与动接线板的另一端的接线柱相连,从而使进线电缆和滑环相通。

电刷的接线从支架法兰上的孔中出,然后以接线柱形式固定在定接线板上,最后再外壳中的两个出线孔引出。而穿在芯轴中间空腔内的另一端电缆,则作为出线端直接与外部设备或相应的接线盒连接。

芯轴相对于支架法兰转动,在支架外套上外径为220 mm的不锈钢外壳和左右罩壳,为了方便更换和维修,外壳设计为可拆卸式的哈夫结构。

底座的撑脚托的内弧尺寸与转动装置的外壳外圆相同,两个撑脚托将圆柱形的电滑环牢牢托住,与撑脚托焊接成一体的撑脚板上分别有两个直径为16 mm的安装螺钉孔,用地脚螺钉将整个装置固定在地板上。

3、电气参数设计

该电滑环电气参数设计时,主要考虑每个接触件与导线连接后能否承受33芯10A及2芯100A的大电流,同时还要考虑接触电阻、绝缘电阻、耐电压等其它电气性能。因此必须计算出所选用的直径0.6mm金基合金丝作为接触件在最高温度下长期连续工作的载流量。

4、可靠性设计

在应用中可能出现的失效模式是:不能经受一万次以上的转动以及电刷和滑环接触失效。针对可能出现的失效模式,在保证产品可靠性方面采取了以下措施:a.支架和芯轴均经过严格的试验,确保在正常转动情况下不发生变形、受损。在金属滑环上涂覆了专用的润滑剂,大大减小了电刷和滑环间的摩擦力。b.该连接器采用金属壳体封闭的方式,以阻止内部电磁能辐射或受到外界电磁场的干扰。另外,由于滑环是一个接一个并排放置的,为了减小相邻两路信号的串扰,采用一定宽度的绝缘环隔开。c.为保证产品的使用寿命和贮存寿命,必须提高接触件材料的弹性、耐磨性,为此采用了金基合金组成的丝状弹性电刷和采用低锌黄铜表面镀硬金技术的金属滑环。

二、中频信号环技术 分析

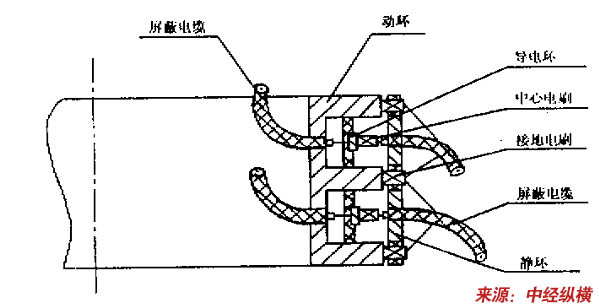

中频信号汇流环的典型结构形式如下图所示。两端电缆的中心导体通过电刷与导电环的滑动接触而导通,电缆的屏蔽网通过接地电刷与屏蔽外壳接触而导通。

中频信号汇流环结构示意图

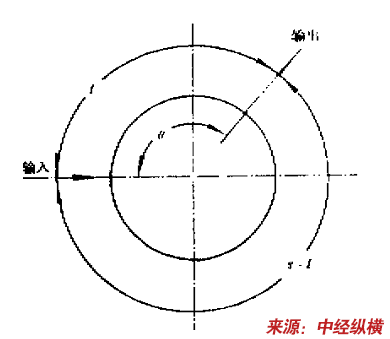

对于中频信号来说,汇流环的每一环均可看作为一个由矩形同轴线构成的圆环。信号从圆环的一点输入,而从另一点输出,输入输出点之间的相对位置是随时变化的*信号在汇流环中流经的路线如下图所示。若环平均周长为s,图中上半段传输线的长度为l,下半段为s-l,则可将该中频信号汇流环作为等效并联网络进行 分析 。从微波网络角度来看,汇流环相当于在整个传输电路中插入了一个四端网络。

信号流经路线示意图

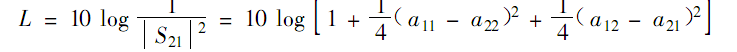

中频信号汇流环的技术指标有插入损耗、环间隔离度和插入相移等。对于大直径中频信号汇流环,降低插入损耗是主要难点。当汇流环接入于信号源与负载之间时,信号传输功率的衰减量即为汇流环的插入损耗。插入损耗包括有功损耗和无功损耗。有功损耗包括介质损耗、导电环及电刷的电阻损耗和接触电阻损耗等。经计算和测试,上述这些损耗均很小,一般为0.1dB,左右,而由汇流环引入的无功损耗相对较大。由传输线理论可知,网络插入损耗可表示为

(1)

(1)

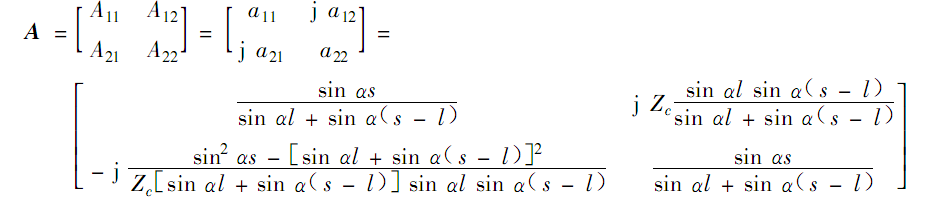

式中a11,a12,a21,a22与汇流环的电压转移矩阵A中系数有关,设定为

(2)

(2)

式中Zc=Zh/Z0为汇流环的归一化阻抗,Zh为汇流环的特性阻抗,Z为连接电缆的特性阻抗。α=2π/λ,λ为传输信号的波长。s为汇流环中心导体的平均周长,l为信号输入点与信号输出点间距离,见下图所示。

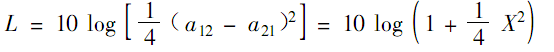

由式(2)可知,a11=a22。设X= a12-a21,则式(1)可简化为

从中频信号汇流环的工作原理来看,上述插入损耗总是客观存在的,并且随着动环转角变化而变化(即l为变化值)从工程使用来说,在汇流环直径和传输信号频率一定的情况下,降低汇流环插入损耗,特别是降低插入损耗在转动中的波动值成为设计追求的主要目标。

第二节 电路旋转连接器新技术研发、应用情况

1、230厂研制出多种类型精密导电滑环

随着高精度惯性仪表、测量测试设备需求量的不断增加,作为该类产品关键器件的精密导电滑环已成为制约该类产品发展的瓶颈,国内不少单位都依靠进口来满足产品需求。中国航天科技集团公司九院230厂作为国内超精密机械加工中的佼佼者,充分依靠自身优势,目前已研制出多种类型的精密导电滑环,而且正在走上导电滑环生产系列化、规模化的道路。

230厂在研制工作中不断加大推进力度,通过对微型精密输电装置的不断优化,器件空间、重量得到极大的压缩。精度高、体积小、结构紧凑、重量轻,是230厂研制的导电滑环的突出特点,适用于高精密仪器设备,完全满足360度无限制旋转的功率及数据传输。

2、空间精密导电滑环保证飞船神经通畅

空间精密导电滑环是神七的一个关重部件。该配件用在飞船电池翻板与飞船船体的交接处,在飞船旋转状态下起到控制信号和传输的功能,是实现航天器两个相对转动机构的信号及电流传递的精密输电装置,能为整个飞船提供源源不断的能源。神七执行出舱行走任务,舱门能否顺利打开,跟空间精密导电滑环的运转情况息息相关,六三五四 研究 所研制的空间精密导电滑环,所具备的稳定性和可靠性是其他同类产品无法相比的。

据介绍,六三五四 研究 所自接受任务以来,从神一到神七,六三五四 研究 所是提供军用空间精密导电滑环的惟一厂家。

3、HZ39型大电流旋转电滑环具有独特的接触件与导线连接方式、电刷组件形式和绝缘板组件结构。接触件与导线连接后能经受33芯10 A及2芯100A的大电流;电滑环转动灵活,接触件寿命长。该产品满足了使用要求,达到国外同类产品的水平。

第三节 电路旋转连接器国外技术发展现状

目前国际上采用的滑环技术分为以下三种:

1、复合电刷块技术,一般采用碳刷,铜刷,银/石墨/二硫化钼的刷块等形式。

2、采用贵金属合金单丝,如AuNi9等。

3、纤刷技术,纤刷是指一种特殊的滑行电气接触设计。纤刷简单的说就是将单独的金属纤丝(线)进行校准并装进一个金属管里。在这个悬臂设计中,纤刷束的散状的,无束缚的一端依附在环道表面的槽里。

第四节 电路旋转连接器技术开发热点、难点 分析

1、电路旋转连接器技术开发热点、难点

电路旋转连接器在保证顺利完成转动的情况下,技术难点是要考虑的是接触件的材料及电刷的形式,以确保电滑环的使用寿命和系统转动时的接触可靠性。

如HZ39型大电流旋转电滑环的电刷为弹性材料的合金丝,由于大电流工作,因此不能采用以往的焊接方式,而是采取了先把合金丝扳成特定的形状,再利用上下两块长、短夹板将合金丝电刷夹在其中,放入固定板的相应槽中。用螺钉分别将电刷、绝缘子、固定板等零件拧紧,最终使电刷卡在滑环的槽内。每一组电刷固定在支架的适当位置。每一对电刷对应滑环上的一个槽,金属滑环间为PBT绝缘子。

2、中频信号汇流环 研究 难点

一般工程应用场合中,由于汇流环的直径较小(<100mm),传输频率较低(<50MHz),故插入损耗较容易达到0.5dB以下。对于汇流环直接较大(>600mm)或传输频率较高(>100MHz)的情况,插入损耗的指标就难以达到。所以, 研究 插入损耗与汇流环的直径、传输信号频率之间的关系,找到降低插入损耗的方法,对解决工程实际问题非常有意义。

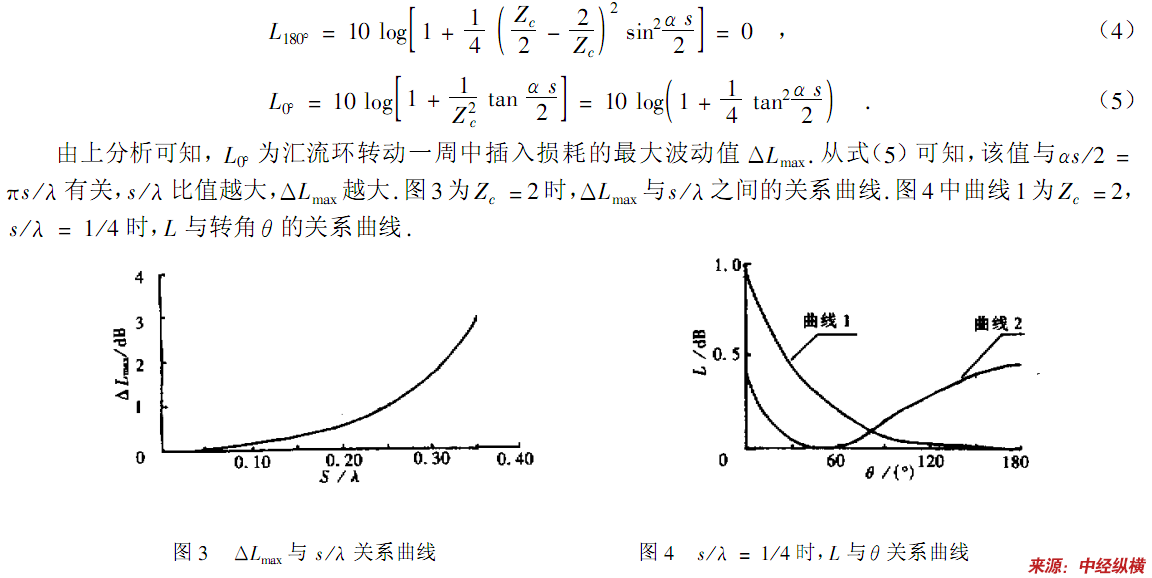

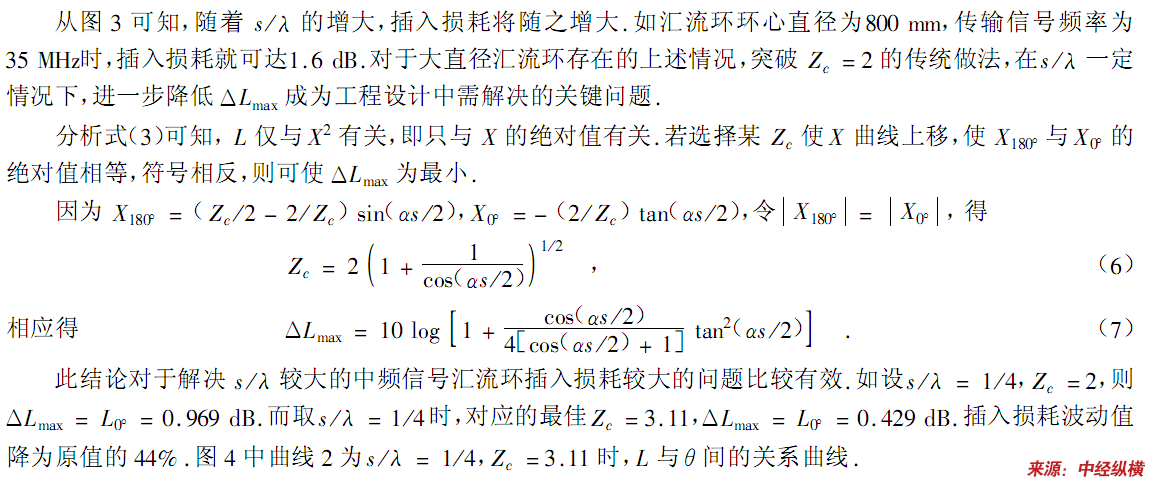

1)Zc=2的情况

工程设计中,传统上均选用Zc=2,这样当汇流环输入输出电缆相对成180o时,理论上达到完全匹配。当s≤λ/2时,汇流环的特性参数X随汇流环转角θ变化为单调上升函数。当Zc=2时,-1≤X≤0,其中由此可推得插入损耗L为汇流环转角θ的单调下降函数,在极限位置有

2)Zc的最佳选取问题

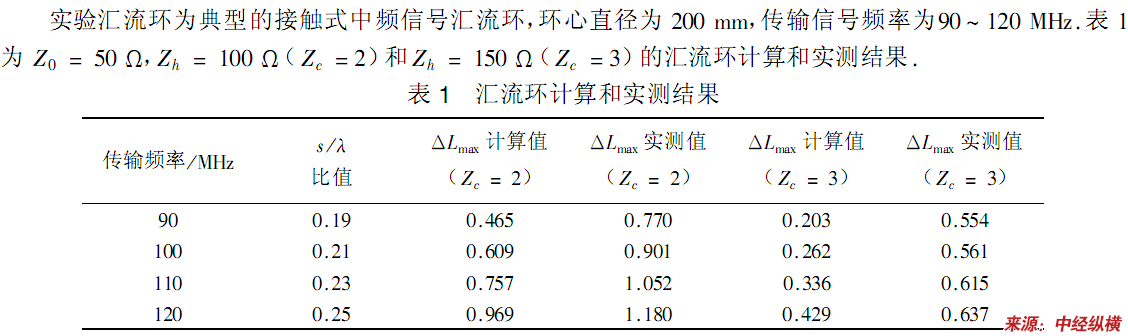

试验结果:

表中实测值均大于计算值0.2-0.3dB,这是由有功损耗和截面等效阻抗计算误差所致。

第五节 电路旋转连接器未来技术发展趋势

为满足近代电子信息技术在军用装备上的应用需求,新一代军用电连接器必须具备重量轻(使用复合材料)、体积小(高密度、毫微米型、使用高性能绝缘材料)、使用可靠方便(模块化)、耐环境(使用不锈钢、复合材料)、高速数据传输(高频、低频、光纤、总线、电流等混装)和高电源传输等特点。

1、高密度

小型化是指连接器中心间距更小,特殊军用场合要求连接器中心间距达0.25mm~0.38mm,高度要小到1.0mm~1.5mm。高密度有利于各种机载电子设备小型化。现代新型计算机数据总线要求连接器高芯数接触件,高密度军用PCB连接器接触件总数达680芯。特殊场合最多可达5000芯。

2、微型化

微矩形,甚至毫微矩形连接器应用不断增加。微矩形MIL-C-83513连接器主要技术指标与MIL-C-24308相同,但接触件间距由2.54mm缩小至1.27mm,接触件最小规格可达24号,接触件最多数量可达4排100芯。这种高密度小型化连接器巳在航空电子设备、导弹、导航设备和发射跟踪控制系列获得成功应用。

近年来发展起来的纳米型连接器原设计是针对持续微型化能和硅芯片功能相容的实用的互连解决方案。接触件间距为0.635mm,是微矩形MIL-C-83513连接器的扩展产品,也称为微小型D糸列连接器。它有带状、矩形、圆形、同轴等四种结构。纳米型连接器将理想的尺寸和重量与性能相结合,如端子阻力小,温度值广,每线电流可达1A,使其成为真正最小最有韧性的微小型连接器。

PCB连接器也趋向小型化。目前大量使用的MIL-C-55302连接器包含多种结构、多种间距产品;除常用的2.54mm标准间距外,2.5mm、2mm、1.27mm接触件间距产品在一些较新的军用装备上需求量日益增加。接触件密度是沿连接器长度方向上的接触件数量来衡量的。2.54mm标准间距的接触件密度,每英寸为30个,而高密度PCB连接器接触件密度,每英寸为80个。

3、耐环境

为减轻重量可选用微型和复合材料的产品、火箭发动机部位可选用耐高温、耐腐蚀的不锈钢壳体材料产品、潜艇舱内外连接部位可选用玻璃烧结密封电连接器。卫星、飞船上可选用耐太空环境热真空释气的电连接器。复合材料在第四代战机使用率大幅上升。

由于复合材料壳体连接器重量轻、耐腐蚀性高,现已成功地应用于我国神舟飞船等航天、航空等重点系统工程。

4、高速数据传输

随着近代电子技术的发展,在航天、航空等军用装备上传递的信息数据越来越多,在容量和传输速率等方面都是无法和过去相比拟的。而要满足上述要求,又不增加重量和配线的复杂性,则必须向军用以太网发展,也就是把航天、航空等飞行控制系统用一个网络连接起来。

5、电源连接器

大电流连接器能满足高电压大电流的电气连接。例如潜艇快速充电等重大军事装备的电源系统,都需选用大电流高电压连接器。其工作电压380V(50Hz),工作电流800~1000A,温升不超过60℃。要求连接方便、迅速、插拔力小、使用寿命长。如800A大电流线簧插孔,是一种结构新颖性能优异可靠性高的插孔。与一般开口插孔片簧式插孔相比,具有接触电阻小、插拔柔和、抗振动、耐冲击、寿命长、可靠性高等特点。其失效率仅为10-9。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。