第一节 上游 行业 发展状况 分析

聚酯(聚对苯二甲酸乙二醇酯,PET)由PTA和MEG聚合而成。PET呈米粒状,品种多样。75%用于化纤用涤纶,制造涤纶短纤维和涤纶长丝,20%用于瓶级聚酯(广泛用于各种饮料尤其是碳酸饮料的包装)、5%用于聚酯薄膜(主要用于包装材料、胶片和磁带)。因此,PTA的消费集中在涤纶。

从2001年-2005年,中国聚酯产能平均以24%的增速扩张,远远大于世界10%的增幅,中国聚酯产能4年间翻了一番还多,净增加了1191万吨,至2005年年底中国聚酯总产能一举突破2000万吨达到2072万吨。中国聚酯产能占亚洲的1/2,占世界聚酯产能的近40%,中国已经是毫无疑问的世界聚酯大国,而中国聚酯市场也成为全球聚酯乃至PX/PTA/MEG市场的晴雨表。

全国聚酯产能与消费均集中在浙江和江苏两省。尽管中国是聚酯大国,聚酯尤其是涤纶进口量仍在60-90万吨左右。

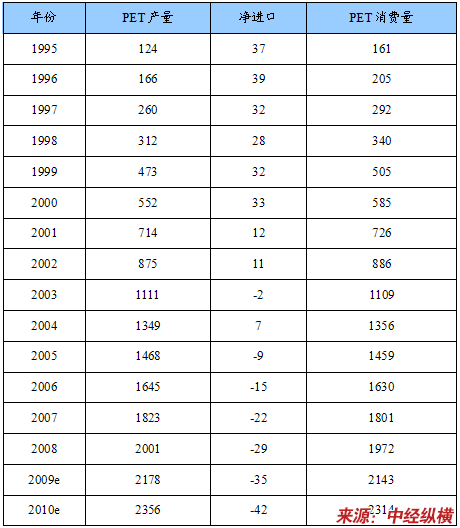

PET产销及预测情况

单位:万吨

第二节 下游产业发展情况 分析

一、包装 行业

我国的包装工业不仅形成了一个以纸、塑料、金属、玻璃、印刷和包装机械为主要产品的独立、完整、门类齐全的工业体系。而且,已经形成了以长江三角洲、珠江三角洲带动内地快速发展的包装产业分布格局,产生了像江苏申达集团、界龙集团、浙江省胜达、爱迪尔、广东省深圳力嘉、中山张家界集团等一大批大型国际包装产业基地,培育了一大批优秀的包装企业和企业家。据有关统计资料显示,到2005年,我国包装工业总产值已达500亿美元,环比增长22.4%。包装工业的总产值在社会总产值在社会总产值中的比重已由80年代的0.4%上升到2005年的2.2%。包装 行业 在我国的42个主要 行业 中,经济总量排序已经从80年代的倒数第二位跃升到现在的14位,基本满足了全年总额超过6万7千多亿元人民币的国内社会消费零售总额和7600多亿美元的出口商品配套服务,为保护商品、保证安全、促进销售、方便运输和物流以及提高产品的市场竞争力作出了重要的贡献。

据国家有关方面提供的数据显示,2008年,我国(除、港、台地区)包装工业总产值已达8600亿元人民币,相当于1260多亿美元,已经成为世界第二包装大国。按照这样的发展势头,到2010年我国包装工业总产值完全有把握突破12000亿元大关。

2、防水材料 行业

2008年,我国各类防水材料总产量达到76900万平方米,同比增长12.5%。其中,新型防水材料总量将达59900万平方米,占防水材料总量的77.9%。业内人士知道,这一组数据的确来之不易。2008年,受燃料、动力及主要原材料———沥青价格大幅度提高的影响,一些企业关门停产,一些企业控制了沥青基防水卷材的产量。在这种严峻的形势下,2008年,我国防水 行业 还是全面推进,发展迅速。主导产品SBS/APP改性沥青防水卷材的产量仍将比2007年增长2600万平方米。这无疑得益于一些重点企业抓住机遇,适时调整产品结构,保持了沥青卷材产量的普遍增长态势。此外,高分子卷材、自粘卷材、防水涂料等均有不同程度的增长。在近两年严峻的外界环境压力下,建筑防水材料包括新型防水材料的增产与扩大应用。

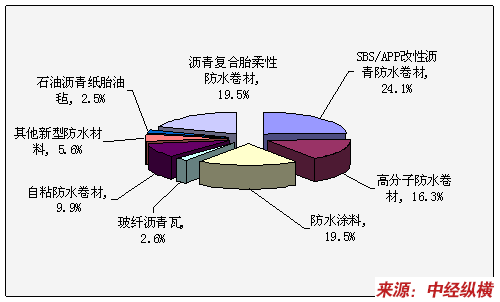

2008年主要防水材料产品结构

2009年 行业 发展展望:

1、受宏观经济增幅下调的影响, 行业 增长可能出现回落。 行业 发展与宏观经济状况密切相关,但目前我国防水 行业 对外依存度低,对固定资产投资和房屋建设依赖性大,因此,如果2009年国内固定资产投资保持平稳增.长,本 行业 也将保持平稳增长。

2、成本上升压力将有所减轻。由于燃料动力、主要原材料及生活资料价格趋于回落,2009年企业生产经营成本上升压力将会减轻。

3、需求结构将继续发生变化:

①地区需求方面,中西部地区、东北老工业基地、天津滨海新区等对防水材料的需求将持续增势;上海世博会、广州亚运会、济南全运会等重点项目及其配套工程将进入建设高潮;受灾重建地区的需求将保持旺盛;北京地区需求增长将有所放缓。

②城市与农村需求方面,在党的十七届三中全会提出的“着力破除城乡二元结构、形成城乡经济社会发展一体化新格局”的方针指引和城乡户籍制度改革等措施推动下,城镇化建设进程将进一步提速,新农村建设也将迎来加快发展时期。这一过程所形成的防水材料需求值得关注。

③工程需求方面.城市地铁和地下建筑、城市轨道交通、高速铁路、环保设施、水利设施等对防水材料的需求比例将继续提高。国务院批复高速客运铁路建设的投资额已经达到2万亿元,其中在建项目的投资规模超过了1.2万亿。估计仅高速客运铁路建设用防水材料的需求量就在7000万平方米以上。

交通运输部门也正在酝酿一个未来3~5年内投资5万亿元的计划。这5万亿规模的投资,包括在建项目、已经 规划 的项目和追加投资,将涉及公路、水路、港口和码头建设等。

④地震灾区重建方面,根据国务院发布的《汶川地震灾后恢复重建总体 规划 》,我国计划用3年左右的时间,耗资1万亿元,完成四川、甘肃、陕西重灾区灾后恢复重建主要任务,使灾区基本生活条件和经济社会发展水平达到或超过灾前水平,努力把灾区建设成为安居乐业、生态文明、安全和谐的新家园。上述 规划 包括新建600多万间住宅。防水材料的需求量明显增加。

根据国家发改委《汶川地震灾后恢复重建公共服务设施建设专项 规划 》,政府将投资1200亿元,重点用于教育、卫生等与民生紧密相关的公共服务领域基础设施,统筹并有序地恢复完善社会福利、就业和社会保障、广播影视、基层政权等公共服务设施。其中教育、卫生领域的公共服务设施重建估算投资达677亿元,超过总投资的56%。要求严格执行强制性建设标准规范和各 行业 建设标准,提高抗震设防标准和建筑质量,将学校、医院等公共服务设施建成最安全、最牢固、群众最放心的建筑。

⑤受政策鼓励的防水技术和产品的需求将进一步增长。如种植屋面所用材料与技术、单层屋面所用材料与技术、防水保温一体化材料与技术、高性能喷涂聚氨酯聚脲、自粘高分子卷材预铺技术等。

4、企业发展模式的变革将会持续。随着东方雨虹的上市,会有更多的企业探索新的发展道路,特别是与资本市场的结合,向做大做强方向发展。

5、设备更新将出现新动向。随着 产业政策 的落实、市场需求及竞争环境的变化,企业在设备更新方面将不断采取新的行动。

6、相关 产业政策 。新版生产许可证实施细则及国家节能减排政策的深入落实,将加快淘汰规模小、效率低、能耗高、污染环境的工艺设备、产品及施工方法。燃油税改革方案出台也将对沥青卷材热熔法施工技术有较大影响。

7、国际化进程将向深度广度发展。会有更多的国内企业和产品进入国际市场,更多的国外知名企业和产品进入中国市场。

三、无纺布 行业

近5年来,我国无纺布产量以年均15%以上的增长率增长,总产量现已居亚洲第一位。

近年来,世界无纺布需求的增长率始终高于全球经济的增长。1998年全球无纺布消费量达到240万吨,占纺织品销售量的8.1%,而1970年消费量仅为40万吨,预计到2007年将达到400万吨。全球无纺布生产主要集中在美国,占世界总量的41%,西欧占30%,日本占8%,中国为3.5%,其它地区为17.5%。有专家预测,到2007年,中国将达到全球总量的7%,其它地区将达到21%。

全球无纺布工业的增长出现了局部地区加快的现象,如中国、东南亚、拉丁美洲和中东地区。我国无纺布业未来有较大的增长潜力,这是因为宏观经济平稳增长为扩大内需提供了保障。一方面,国内消费者收入的提高将有力拉动各种卫生吸收性产品和空气过滤材料、医疗卫生用品及劳保文体用品的消费,特别是2003年中国内地、香港特区以及台湾省突遭SARS袭击,由此而引发的全民卫生及环保方面的消费将会大大提高;另一方面,国内各项建设中有不少规模巨大的工程,如三峡工程、小浪底工程、环保工程、西部大开发、基础设施建设等等,这些都将大大促进土工布、过滤材料、防水材料、包装材料的消费。其次,国内化纤工业迅速发展也为无纺布提供了原料支持。近年来,作为无纺布业的上游 行业 ——化纤业发展迅速,2001年我国化纤总产量为828万吨,仍是世界第一大化纤生产国,其中涤纶发展最快,差别化纤维的比重也上升到20%左右,因此,我国无纺布快速发展已具备相当的原料支持。

根据WTO有关条款,中国自加入世贸组织后到2005年,全国2/3的化学中间产品和制成品的进口税率要降到协调关税水平,即中间产品5.5%,制成品6.5%。其中,部分制成品的关税实施期延长到2008年,而加入WTO前我国合纤原料的普通进口税率和优惠进口税率分别高达35.5%和13.37%,可见下调空间很大。目前已经显现出加入WTO后进口化纤价格的下降,使我国无纺布业已在原料成本方面受益。还应看到的一个方面是,根据WTO“与贸易有关的投资措施协议(TRIMS)”,我国将更大程度地开放投资领域,国外的投资以及产品交易的增加,都将促进我国无纺布业在技术升级和结构调整上的发展。

2006年,全球无纺布产品总值达到200亿美元。预计未来5年内,发展中国家的无纺布需求有可能增长10%-12%,而美国、欧洲和日本等发达国家的无纺布需求有可能上升3%-5%。

近年来亚洲国家的无纺布产业得到了巨大的发展。中国大陆、日本、韩国、中国台湾省、印度尼西亚、马来西亚、泰国和菲律宾8个主要无纺布生产国家(地区)的无纺布产量,由1997年的85.6万吨增加到了2002年的100万吨以上,占全球无纺布总产量的比例已从1997年的20%上升至25%,预计到2007年将进一步上升至35%。尽管如此,发展中国家还是存在巨大的无纺布需求缺口。

第三节 产品技术发展现状

在非织造布制造方法中,由于纺粘法在制造技术、产品性能及生产效率等方面都存在着明显的优势,使它在近20年来获得了举世瞩目的快速发展。现在非织造布生产中约有40%~50%采用熔体纺丝法(包括纺粘法、熔喷法以及二者的复合法),该熔体纺丝生产方法在各地区总产量中所占的比例分别美国为50%、欧洲37%及日本的41%等,由资料显示可看出先进国家都以熔体纺丝法为非织造布的主要生产方式。在1998年代最发达的北美地区,纺粘非织造布的市场己占全部非织造布市场的54%之多。

纺粘法非织造布 研究 是自50年代末,由DuPont公司与Freudenberg公司分别在美国与欧洲同时进行开发及生产工业化的 研究 。随后在60年代末世界各国才相继开始生产纺粘法非织造布,日本于70年代开始起步,亚太地区于80年代中期则以技术引进为起点开始进行生产。

纺粘法得以迅速发展的重要原因是它以合成聚合物为原料,该法利用化纤纺丝原理,在聚合物纺丝过程中连续长丝,经喷丝后成网后直接粘合而制成非织造布,制造方法非常简捷及快速,与干法非织造布加工技术相比,省去了纤维卷曲、切断、打包、运送、混合、梳理等一系列繁琐的中间过程,这种连续、大批量的生产最显著的效果就是使纺粘法产品成本降低、品质稳定、市场竞争力强,在用即弃和耐久性的各种用途中可进入到纺织品、纸张和薄膜的市场领域中。其次,由于纺粘法非织造布大量使用聚丙烯作为主要原料,其在价格、加工过程、生产成本等方面都占据的许多优势,也大大促进了纺粘非织造布工业的持续发展。另外,纺粘法非织造布产品力学性能优良,其抗拉强力、断裂伸长、撕裂强度等指针均优于干法、湿法、熔喷法非织造布,尤其是近年来纺粘法在生产线规模、技术和设备以及产品市场开拓方面的迅速发展,大大扩展了纺粘非织造布的应用领域。

纺粘法生产制程与化纤纺丝最大的不同是采用气流牵伸与直接成网,因此纺粘法的牵伸变成为技术核心问题,以往的牵伸是采用机械牵伸方式,纤维单丝较粗,铺网不均匀。目前,世界各国纺粘生产设备都已经采用气流牵伸技术,由于气流牵伸方式不同,形成纺粘法生产线有三种不同形式,既管式牵伸、宽狭缝式牵伸、狭窄缝式牵伸等。

纺粘法非织造布技术一直是以提高生产线的能力及解决非织造布的均匀性、遮盖性、手感粗糙等问题,以改善纺粘法非织造布的强力、柔软性、均匀性以及舒适性、吸湿性等性能。

细丹化纺粘非织造布可直接改善纺粘法非织造布柔软性及舒适性等问题。但是,纺粘法的细丹化却有技术上之瓶颈,如细丹化可以使纺粘非织造布单位面积内的纤维根数增加,纤维和纤维之间的“结合点”就会增加,产品也会变得更加均匀,覆盖率也提高。

由于熔喷的缺点系生产速度比纺粘法低、纤维的强度差、耐磨擦性不好、生产效率低及生产成本高等性质。因此Exxon公司利用纺粘与熔喷基本特性不同截长补短,将熔喷非织造布与纺粘非织造布技术结合,研发出纺粘与熔喷复合生产技术,一套生产设备能生产纺粘-熔喷复合非织造布产品,将连续纺粘长丝与熔喷非织造布合并成一体化结构,充分利用两种技术的优势及非织造布特性,使产品的纵横向强力、外观均匀性和手感功能达到理想的程度,其良好的阻液性、保温性、过滤性及导湿性形成了比传统的纺粘布非织造布更受市场欢迎。

第四节 产品工艺特点或流程

涤纶纺粘无纺布工艺流程如下:

聚酯切片→结晶干燥→螺杆挤出→熔体过滤→纺丝→气流拉伸→热轧→成卷→检验包装出厂。

第五节 国内外技术未来发展趋势 分析

一、发展双组分纺丝及异形截面纺丝产品

国外在纺粘、熔喷非织造布生产中已在采用双组分纺丝。在对纺粘设备的纺丝箱体和喷丝板(头)组件进行适当改造后,可以生产皮芯型和并列型的纺粘非织造布。皮芯型一般以廉价的聚合物作芯,昂贵的、具有特殊的或所需性能的聚合物为皮层,如芯为PP、外皮为尼龙(PA)的纤维,其具有良好的吸湿性。但目前用得最多的是以PP或PET为芯,外层则为粘结用的低熔点的聚乙烯(PE),它可使非织造布手感特别柔软;对碳黑类导电纤维则将导电芯子包在里面。据日本尢尼契卡(Unitika)公司介绍,该公司利用PET为芯、PE为皮生产出双组分PET/PE复合纺粘布Eleves,它可以经过热轧机对表层进行热封,使非织造布具有超高的强力,同时具有卓越的防水性能,可用作蓬布之用。平列型可以利用两个组分不同的收缩率,制成带有螺旋卷曲的纤维,制成高蓬松的或带有弹性非织造布,这同样适用于在熔喷设备上采用这一类技术。双组分纺丝的产品在医卫领域及其它方面得到广泛的应用。据德国的有关资料介绍,目前双组分纺粘产品占纺粘总产量的2%左右,熔喷的比率要更高一些。

国际上美国Hills公司、日本Kasen公司都可以提供双组分的纺丝技术,国内也有喷丝板厂在作这方面的努力。

二、Freudenberg的裂片纤维纺粘布有很大进展,我国亦应加强 研究

德国Freudenberg在纺粘机上采用裂片型双组分纺丝的喷丝板,纤维采用16瓣橘瓣型PET/PA双组分纺丝,然后用水刺将其打开,分离成的单纤维为0.1dtex左右,同时固结成网形成Evolon产品。

Freudenberg已将这种设备正常运转,并具有三种幅宽,说明已不是一台。而且目前已开发出众多的产品推向市场。

三、纳米材料越发普及

纳米材料将是非织造布生产中未来的热潮,非织造布产品在纳米科技的发展中默默地发挥着作用。1934年纤维素醋酸纤维电子纺丝专利技术被普遍认为是纳米技术的基础。

纳米技术最早是在电子 行业 获得应用,纺织业采用较迟,至今大量应用不多。DONALDSON的纳米过滤器材和NANO-TEX防水溅织物是少量进入市场的产业化产品。据DONALDSON人员称,其全部产品中约1/3含有某种纳米材料。至今全球约有100余家院校和工业 研究 单位正在从事有关纳米纤维、纺织品和聚合物的探索,一些国家的政府大量投入资金,据美国国家科学基金会资料,2005年在纳米技术方面投入资金超过40亿美元。美国、欧盟和日本在这方面走在前面,近年在纤维和纺织品纳米技术方面也有一些令人感兴趣的发展。

电子纺丝技术未能普及应用产业化,其原因之一可能是尚难以买到工业规模的机器设备。俄亥俄州的NANOSTATICS公司已开发了达到产业化规模高产量的纳米纤维和含纳米材料的电子纺丝机械制造技术。

NANOSTATICS电子纺丝技术可正常生产50-100纳米直径的纤维,其纳米网材厚度可做到100纳米-200微米范围,具备投资生产条件。

据估计,2015年全球纳米技术市场将达到900亿美元。大量采用纳米纤维非织造布产品后,将有利于非织造布生产和纺织业开拓各种各样的高附加值应用领域,利用纳米科学扩大其市场份额。基础事业和工业界协作 研究 ,将使非织造布致力于未来分子级技术取得双赢。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。