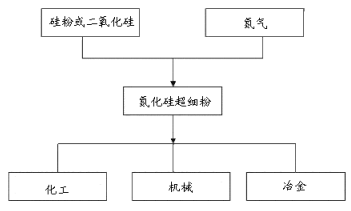

第一节 氮化硅超细粉 行业 产业链概述

氮化硅超细粉

行业

产业链简图

第二节 氮化硅超细粉上游 行业 发展状况 分析

一、上游原材料生产情况 分析

1、主要原材料产量情况

SiO2又称硅石。在自然界分布很广,如石英、石英砂等。白色或无色,含铁量较高的是淡黄色。国内SiO2开发应用由粗加工向深加工发展,尤其是纳米技术的渗入以及硅电子光学产品的开发,加速了SiO2产品的发展。现阶段SiO2开发应用产品主要有:纳米陶瓷等超细纳米化产品、氮氧化硅粉末、分子筛、耐高温硅酸钙保温材料、新型精铸用石粉涂料等。

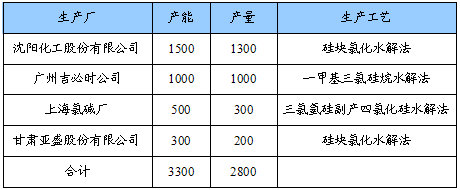

2005年,我国气相法二氧化硅产能为3300吨/年,实际产量2800吨。2006年,产能为3500吨/年,实际产量2300吨。市场表观需求总量约17300吨,其中需进口15000吨,进口依存度86.7%。

2005年我国气相法二氧化硅生产装置和产量状况

单位:吨/年,吨

2、主要原材料供应厂家情况

2010年1月19日,中国蓝星(集团)股份有限公司与美国卡博特公司来联合对外宣布,卡博特公司将追加投资4500万美元,扩大卡博特蓝星化工(江西)有限公司的气相二氧化硅项目的产能。此前,双方在江西星火工业园建设了一套5000吨/年气相二氧化硅生产装置。本次扩产后,卡博特蓝星公司气相二氧化硅生产能力将在2011年达到1.5万吨/年。双方计划在装置稳定运行后进一步扩建,将总产能提高到2万吨/年。届时,江西星火工业园将成为全球最大的气相二氧化硅的生产基地。

气相法二氧化硅主要供应厂家情况统计表

二、上游原材料应用情况

二氧化硅是制造玻璃、石英玻璃、水玻璃、光导纤维、电子工业的重要部件、光学仪器、工艺品和耐火材料的原料。

1、玻璃

平板玻璃、浮法玻璃、玻璃制品(玻璃罐、玻璃瓶、玻璃管等)、光学玻璃、玻璃纤维、玻璃仪器、导电玻璃、玻璃布及防射线特种玻璃等的主要原料。

2、陶瓷及耐火材料

瓷器的胚料和釉料,窑炉用高硅砖、普通硅砖以及碳化硅等的原料。

3、冶金

硅金属、硅铁合金和硅铝合金等的原料或添加剂、熔剂。

4、建筑

混凝土、胶凝材料、筑路材料、人造大理石、水泥物理性能检验材料(即水泥标准砂)等。

5、化工

硅化合物和水玻璃等的原料,硫酸塔的填充物,无定形二氧化硅微粉。

6、机械

铸造型砂的主要原料,研磨材料(喷砂、硬研磨纸、砂纸、砂布等)。

7、电子

高纯度金属硅、通讯用光纤等。

第三节 氮化硅超细粉下游 行业 发展情况 分析

一、下游主要 行业 发展情况 分析

(一)下游主要 行业 发展概述

氮化硅超细粉体材料具有高强、高硬、耐磨、耐腐蚀、耐高温、抗热震等功能。广泛用于化工、机械、冶金、航空、航天、国防、医用等 行业 。

1、化工

2008年化工市场起伏较大。2008年一至九月份,由于发生冰冻雨雪、地震等自然灾害及举办奥运会,新建、重建基础设施拉动了国内化工市场的需求。而本年国内无重大新增产能投放市场,且为保障国内成品油市场的正常供应,石化生产企业降低乙烯裂解负荷,减少了化工基础原料的产量,进而导致了化工产品市场供应不足。同时,受原油价格持续高价位运行的影响,多数基础化工原料价格上涨至近二十年来的历史最高点,化工产品生产成本大幅提高,促使化工产品价格高位运行。2008年四季度,国际金融危机迅速蔓延,国内经济受到冲击,市场需求萎缩,化工产品价格全线回落,跌幅均超过50%以上。

2009年1-7月,化工 行业 产值同比下降0.2%,尽管降幅比上半年收窄0.1个百分点,但仍未能按预期走出负增长的局面,企稳回升的速度较为缓慢。由于食醋需求不做,7月份,化工 行业 共实现产品工业销售值18849.6亿元,同比下降1.25%,增速比上年同期下降33.59个百分点。由于化工 行业 周期性较强,因此宏观经济的下滑,对化工 行业 的利润造成了巨大影响。2009年1-5月,化工 行业 累计实现利润总额576.1亿元,同比下降25.36%,增个 行业 的利润仍处于较低水平,但利润下降的幅度有所收窄。

2009年1-11月,化工 行业 增加值同比增长15.1%,增速同比加快4.4个百分点。化工 行业 利润1867亿元,同比增长13.7%,1-8月为同比下降14.1%。

2、冶金

冶金工业是重要的原材料工业部门,为国民经济各部门提供金属材料,也是经济发展的物质基础。新中国成立以来,我国的冶金 行业 经历近六十年的风风雨雨,已经发展成一个 行业 齐全,生产能力强,技术实力雄厚的综合性 行业 ,在国民生产和国防建设中占有举足轻重的地位。

在我国“十一五” 规划 中,明确指出优化发展冶金工业。坚持内需主导,着力解决产能过剩问题,严格控制新增钢铁生产能力,加速淘汰落后工艺、装备和产品,提高钢铁产品档次和质量。推进钢铁工业发展循环经济,发挥钢铁企业产品制造、能源转换和废物消纳处理功能。鼓励企业跨地区集团化重组,形成若干具有国际竞争力的企业。

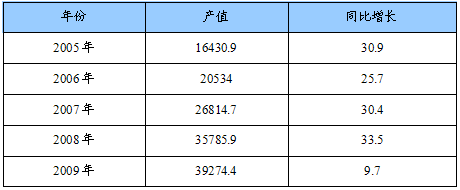

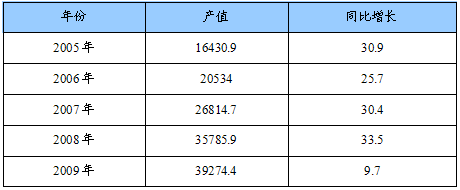

(二)下游各 行业 近几年增长情况

2005-2009年化工 行业 产值增长情况

单位:亿元

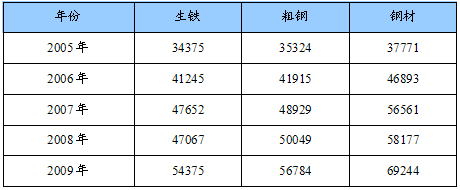

2005-2009年我国钢铁产量

单位:万吨

二、下游主要 行业 对氮化硅超细粉的应用现状 分析

氮化硅制品具有优良的物理化学性能,如热震稳定性好、高温强度高、抗氧化性优良、化学稳定性好、自润滑性等特点,日益受到人们的重视,现已被广泛用来制造燃气发动机的耐高温部件、化学工业中的耐腐耐磨零件、高速切削刀具以及高温陶瓷轴承等。

目前单独Si3N4最大用途是汽车发动机上的元件,包括涡轮增压器上的转子、燃烧室、摇臂、喷嘴等。用陶瓷发动机可以明显改善发动机性能。用Si3N4制成的涡轮转子,转动惯量可减少40%,增压响应时间快30%,并明显改善低速时的加速度。Si3N4的高温结构性能也扩大了其使用范围,增加了恶劣环境下的使用寿命。Si3N4还用于刀具、球磨轴承、泵封材料和其他耐磨器件的材料等。

第四节 上、下游 行业 对氮化硅超细粉 行业 发展的影响 分析

氮化硅产业链是围绕满足氮化硅企业生产过程所涉及到的一系列具有上下游关系的企业集合。钱纳里和渡边经彦对美国、日本、挪威和意大利4国的29个产业部门进行了数据 分析 。氮化硅超细粉属于化学原料及化学制品制造业,属于中间投入型制造业,其特点为前、后向关联度效应都比较大。

目前国内生产微米、亚微米以及纳米氮化硅粉体厂家大都未能大规模生产。上游硅粉、二氧化硅等硅源、氮气等原材料 行业 对氮化硅超细粉 行业 有较大的影响。

行业 的后向关联度较大,氮化硅粉体可广泛应用于地质、化工、机械、冶金、航空、航天、国防、医用等 行业 。下游 行业 的发展及应用对氮化硅超细粉 行业 有着很大的积极促进作用。

第五节 氮化硅超细粉基本生产技术、工艺或流程

Si3N4粉末的制备方法有很多,目前人们 研究 得最多的有下列八种:硅粉直接氮化法、碳热还原二氧化硅法、热分解法、高温气相反应法、激光气相反应法、等离子体气相反应法、溶胶凝胶(sol-gel)法、自蔓延法。从总体上可分为固相反应法、液相反应法和气相反应法三大类。

1、固相反应法

1)硅粉直接氮化法

将纯度较高的硅粉磨细后,置于反应炉内通氮气或氨气,加热到1200~1400℃进行氮化反应就可得到Si3N4粉末。

2)碳热还原二氧化硅法

把二氧化硅与碳粉混合后,于氮气气氛中,经1400℃左右的温度下加热,此时二氧化硅先被碳还原成硅,然后硅与氮反应生成氮化硅。

(3)自蔓延法(SHS)

燃烧合成又称自蔓延高温合成,是将粉料成型而后在一端点火,引发一高热反应,该反应短时间内自行推进,直至整个体系完全反应。该工艺的突出优点是节能,产物纯度高,合成反应时间短,产物烧结活性高。

2、液相反应法

1)热分解法

此法又叫硅亚胺和胺化物分解法、SiCl4液相法或液相界面反应法。SiCl4在0℃的干燥己烷中与过量无水氨气发生界面反应生成固态亚胺基硅(Si(NH2))或胺基硅(Si(NH2)4),亚胺基硅(Si(NH2))或胺基硅(Si(NH2)4)在1400~1600℃下热分解,可以直接制得很纯的α-Si3N4粉末。

2)溶胶凝胶(solgel)法

sol-gel法是60年代发展起来的制备玻璃、陶瓷材料的一种工艺。碳热还原氮化法普遍采用二氧化硅粉末做硅源,颗粒粗,与碳黑难以混匀,影响了粉体的粒度和纯度。溶胶-凝胶法通过使原料在溶胶状态充分均匀混合,可制得高纯超细粉末。

3、气相反应法

气相反应法是以SiCl4之类的卤化物或SiH4之类的硅氢化物作为硅源,以NH3作为氮源,在气态下进行高温化学反应生成Si3N4粉末的方法。

1)高温气相反应法(CVD法)

SiCl4或SiH4和NH3在高温下发生气相反应合成高纯、超细Si3N4粉末。

2)激光气相反应法(LICVD)

激光气相反应合成Si3N4粉末法是以CO2激光器作为激发源使SiH4和NH3气态下反应合成Si3N粉末(粒径小于0.05µm)的方法,SiH4分解CO2激光10.59µm处的能量,反应气体被加热到反应温度。该工艺技术上的特点是避免了污染、具有迅速均匀的加热速率、反应区城容易确定、反应可以高度控制等。

3)等离子体气相反应法(PCVD)

这是利用等离子体产生的超高温激发反应气体合成超细陶瓷粉末的方法。它具有高温、急剧升温和快速冷却的特点,是制备超细陶瓷粉体的常用手段。

第六节 氮化硅超细粉新技术研发、应用情况

对于纳米级Si3N4陶瓷粉的制备,主要制备方法有CVD法、LICVD法、PCVD法和sol-gel法。CVD法对设备要求不高,操作简便,而且便于放大,但较难获得20nm以下的粉体。PCVD法和LICVD法对设备要求较高,但易于获得均匀超细的高纯度、污染小的纳米粉体。Sol-gel法是最便利的方法,易于大规模生产,缺点是纯度难以保证,氧含量和游离碳含量都比较高。如果能够找到有效控制氧含量和游离碳含量、提高Si3N4纯度的方法,适合于工业化生产的Sol-gel法无疑将是很有前途的Si3N4微粉制备方法。

第七节 氮化硅超细粉国外技术发展现状

目前国内外Si3N4粉体的 研究 和应用情况,硅粉直接氮化的气-固相反应是比较成熟的工艺,但其产品质量受到一定的局限。液相反应法近年来发展较快,国外已建立了工业规模的Si3N4粉体生产线,但从总体上看仍存在一些技术问题和进一步降低成本的问题。各种气相反应法均能制得高质量的Si3N4粉末,但它们的生产成本还比较高,激光法和等离子法的生产规模还相对较小。

第八节 氮化硅超细粉技术开发热点、难点 分析

选择氮化硅粉末合成方法,要在部分合成路线中挑选出合适的方法来组织批量生产Si3N4粉体,应从产品质量高、成本低和生产规模大等几个基本原则去加以综合考虑。

随着氮化硅材料增韧技术的不断发展,氮化硅材料的应用领域日益广泛,氮化硅微粉的需求量也将日益增加。但目前各种生产氮化硅微粉的方法各有利弊,因此寻找经济、高效并能大规模生产的Si3N4合成方法仍是今后一段时期内亟待解决的课题。

第九节 氮化硅超细粉未来技术发展趋势

当今世界技术日新月异,经常发生变化。左右Si3N4最终成形制品的物理性能的主要因素之一是Si3N4原料粉末。

为使现有Si3N4陶瓷制品的质量更加稳定,我国将对现有氮化硅粉末制备工艺进一步改良,氮化硅粉体将进一步向纳米氮化硅发展, 研究 者与Si3N4粉末的成型制造厂间的质量设计,将进一步开展合作。

为使Si3N4陶瓷作为本世纪的工业材料并在工业中占有一定位置,Si3N4粉末的价格高低是非常重要的因素。我国氮化硅超细粉的制备工艺将更加成熟,氮化硅的制备成本将进一步降低。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。