第一节 产品技术发展现状

1、大口径高压防喷器研制生产起步较晚,主要承压件壳体等精炼钢毛坯铸锻造工艺还不够完善,在一定程度上影响了防喷器的安全稳定性。

2、常用的闸板防喷器目前机械化程度较低,不利于操作,工作效率较低。

3、闸板防喷器的剪切闸板可以在紧急情况下剪断φ127mm的钻杆,应用比较广泛,但是在抗H2S方面效果不够理想。

4.带压作业防喷器的生产技术水平较低,刚刚起步,对带压作业的工艺尚不熟悉,对有关装置的性能不十分了解。

第二节 产品工艺特点或流程

环形防喷器壳体铸钢件一直存在着表面和内部质量问题,宝鸡石油机械有限责任公司对生产的对铸造工艺方案进行了四次重大的修改,最终彻底地解决了环形防喷器壳体铸钢件的质量问题,获得了优质的铸钢件,满足了防喷器壳体高压和试漏的严格要求。在此主要介绍最后一种工艺。

以一种规格尺寸的环形防喷器壳体铸钢件为例,进行工艺 分析 。环形防喷器壳体铸钢件材料为BS1#铸钢,毛重2760kg,为典型的厚壁铸钢件。

采用了一个单冒口,进行了补贴尺寸和冒口的精确计算。解决了三方面的问题,第一就是消除了多个冒口之间的相互干扰和补缩;第二就是剔除了冷铁的负面影响;第三就是使补缩通道畅通。生产的壳体铸钢件,表面、表观和内部质量均为优质,试压全部合格,壳体铸钢件从此再未出现问题。

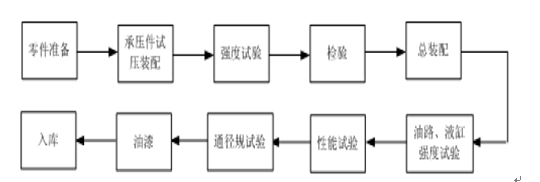

防喷器加工工艺流程图

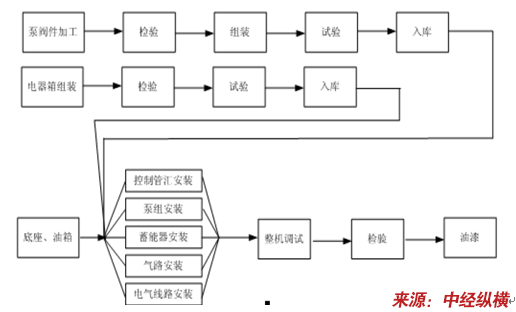

防喷器控制装置加工工艺流程图

第三节 国内外技术未来发展趋势 分析

一、国内技术发展趋势

针对目前国内防喷器生产现状和存在的问题,今后在防喷器的研发生产上呈现以下趋势:

1、加大通径为430mm~680mm大口径和压力超过105Mpa的超高压防喷器的试制工作力度。利用大型计算机对壳体等承压件进行三维有限元应力 分析 和非线形设计,用35000t大型水压机锻造成型,或采用炉外精炼法铸造,努力解决承压件毛坯铸锻工艺落后问题,避免材质内部出现缺陷。对于环形壳体可采用厚钢板卷筒后焊接成型,承压件焊接采用埋弧自动焊。对于防喷器的主要零件,采用刚度好、振动小、精度高的大型数控机床进行加工,进一步提高防喷器的承压稳定性能。

2、用液压锁紧结构防喷器逐步代替手动锁紧防喷器。设计增加专门的锁紧机构,当需要较长时间封井时,通过液压将钻具密封,然后依靠楔块自动锁紧。这种结构形式进一步提高了机械化程度,适用范围将更加广泛。

3、在生产闸板防喷器的剪切闸板时,可通过优化材料化学成分和改进热处理工艺等措施,提高材料抗H2S性能。还可以使用钴基多相合金UNSR3005作为剪切闸板的剪切刃,将其焊接在由超耐热不锈钢UNSR66286制成的闸板上,达到防H2S目的。

二、国外防喷器的发展趋势

国外防喷器技术的发展呈现4大趋势:

1、密封压力等级越来越高,应用范围从空气钻井发展到地热钻井、油气井及修井作业;从陆地钻井发展到海洋钻井。

2由于旋转防喷器内部组件承受推力载荷,轴承组会产生大量的热量,在钻高压井时尤为突出。因此,轴承的润滑从低压注润滑脂发展到用单独的高压油泵进行润滑,冷却系统从没有发展到用单独的远程热交换器实现冷却(水冷或风冷),以提高其连续工作的时间和延长轴承的使用寿命。

3、轴承组总成的锁紧装置由手动锁紧发展到液压控制锁紧,这样既方便了操作又减轻了工人的劳动强度,同时缩短轴承组总成的拆装时间。

4、应用于较高压力的高压旋转防喷器通常都配备了一个控制和测量仪表台,安装在钻台上,以监测井眼压力及其他重要测量数据,方便旋转防喷器的控制和操作。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。