第一节 发展问题

1、压铸市场国际化与企业素质的矛盾

世界有色金属铸件生产的重心向中国转移。但由于我国压铸工艺水平、技术装备和企业素质与国际先进水平相比尚有差距,需要有一个提高和完善的过程。

2、压铸企业发展迅猛与生态环境矛盾

压铸企业发展极不平衡,有企业环保治理和劳动保健搞得较好;也有的单位生产条件很差,环境污染严重。关注生态环境,关爱职工健康,加强环保治理,搞好劳动保健,厉行清洁生产,发展循环经济,这是中国压铸业持续发展的必由之路。

3、企业成本增大与利润空间缩小的矛盾

由于能源材料涨价,铸件价格下压,劳动成本上升,环保投入增加等因素,利润空间日益缩小,这给压铸业经营带来巨大压力。事物总是一分为二,压力在一定条件下转化为动力。

第二节 应对策略

1、提高技术含量,增加附加价值

目前,压铸产品出口以中低档为主,尤以低档居多。我们应积极提高企业素质,提升技术量、增大附加值,实现产业转型,逐步发展成为现代压铸业。

2、注重长远利益,走可持续化发展道路

微利时期,将促进压铸 行业 结构优化,有利于克服长期以来小、散、乱的局面,向规模化、集团化发展;有利于促进 行业 资源整合,加速技术改造,提升企业素质,提高管理水平。微利时期,需要转变经营观念,以持续竟心态,进行战略创新,实行精细经营,开拓利润空间。密切关注市场需求,采取审慎投资策略。 研究 “细分市场”,打造“差异化”,注重长远效益,走可持续发展之路。

第三节 低压铸造与高压铸造应用对比

1、低压铸造

由于低压铸造工艺具有以上优点,在大批量生产的汽车工业中应用不断增加。尤其在优质安全结构件(例如:轮毂、行驶部件等)、发动机结构件(缸体、缸头等)以及结构复杂、高强度、高铸造难度的薄壁铸件(压缩机外壳),低压铸造法特别受欢迎。

我国汽车工业正处在一个色速发展期,2006年,年乘用车销量突破500万辆,2007年1—7月我国乘用车销售己达350万辆,同比增长23.73%,到2010年我国年乘用车销量将突破1000万辆,各汽车厂家为降低成本抢占市场,努力使零部件实现国产化,作为汽车发动机五大件之一的汽缸盖,目前乘用车基本选用铝质缸盖,但其结构复杂质量要求较高。一些大的发动机公司如烟台大宇、沈阳三菱、天津丰田、肇庆本田等在产品设计之初就选用低压铸造工艺。目前国内的一些自主品牌发动机如:柳机、吉利、长安、奇瑞、绵阳新晨动力、沈阳新光、华晨动力、长城发动机公司等铝合金汽缸盖毛坯的生产工艺主要还是以重力浇注为主,但重力产品表面及内在质量较差,产品制成率低,单件浇冒口系统占用成本较大,因此,各厂家都计划上低压铸造项目或选用低压铸造工艺生产产品,一些具有一定原始资金积累的配套厂家如重庆红旗缸盖、邢台玉辉汽车缸盖、柳州市喜乐特种铸造厂等都把汽缸

盖的铸造工艺由重力转向低压铸造作为努力的目标。不但汽车缸盖的铸造转向低压铸造,摩托车缸头的铸造也逐步转向低压铸造工艺,如重庆志成、重庆宗申、永康强广剑等摩托车缸头厂。因此,低压铸造机在汽缸盖生产的应用卜将得到普及。一台轿车配置5只轮子但同时也必需配置只汽缸盖,铝轮有配件市场,汽缸盖同样有配件市场。因此在今后几年中生产缸盖的低压铸造机需求量将会在150台以上。

目前国产低压铸造机在汽车铝合金轮毂等 行业 的应用比较成功,用于汽缸盖低压铸造工艺难度较大,对设备及模具的要求较高,一次性投入也较高,用户对设备的选型都比较慎重,为此目前在这个领域国产机涉足较少,只有浙江的万丰科技与LLI东济南捷迈在这方面有所突破。国内大多在用低压铸造机设备用户选用的都是进口设备,如烟台大宇、沈阳三菱、天津丰田、肇庆本田厂家选用的是日本的福助、丰田及五十铃、德国的库尔特等产品,但投资很大,一般的国内用户难以承受,用户都在寻求一种性价比较高且能提供一整套设备、模具、铸造工艺在内的全套技术,如果哪个低压铸造机生产厂家能掌握这一技术的话,必定能占领整个汽缸盖低压铸造机市场。

2、高压铸造

上世纪60年代以后,由于高压压铸技术的发展,以铝合金为主的轻金属在汽车中的应用大大增加,奠定了现代汽车工业广泛采用铝铸件减轻汽车自重的基础。近20年来,世界汽车工业中铝铸件的应用在不断增加,据统计,全世界铝铸件的总产量每年大约按3%以上的速度增长,而在铝铸件的总产量中,大约有60%—70%的铝铸件应用于汽车制造,使得世界铝铸件的生产和应用与汽车制造业的发展产生了密切的联系。汽车工业中铝铸件应用的发展又以日本最为突出。在70年代初,日本许多汽车公司就开展并扩大铝合金在汽车发动机上应用的 研究 ,开始广泛采用铝铸件代替铸铁来生产进气管、气缸盖,并开始少量生产铝制发动机。近年来,在发展铝铸件和塑料应用方面,日本一直都处于世界先进水平,日本轿车素以结构紧凑、舒适、重量轻、经济性好以及安全可靠而占据欧美市场。

高压压铸技术具有凝固速度高的特点,高压压铸镁合金部件的晶粒结构和机械性能更好,适用于大批量近净成形汽车用铸件的生产,已经被用来生产镁合金仪表盘、阀壳、导向轴、轮毂、变速器外壳、座位底盘,结构和动力系统部件。

第四节 市场供需预测

一、生产规模预测

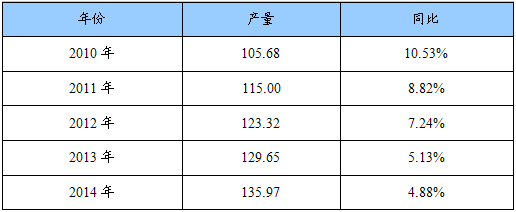

2010-2014年我国低压铸造件产量预测表

单位:万吨

二、市场需求预测

2010-2014年我国低压铸造件需求量预测表

单位:万吨

第五节 发展趋势预测

低压铸造工业的市场领域大致包括汽车及交通工具、建筑及住宅用品产业、器械与仪器、电力/电信工业、电子计算机设备及其它等。中国低压铸件产量呈现逐年攀升的势头。

当前正值我国汽车工业处在高速增长期,规模效应开始呈现。低压铸造工业与汽车工业的关联度,主要集中于轿车的生产上。中国汽车工业的这种结构性改变,赋予了低压铸造工业更为广阔的发展空间。

与此同时,低压铸造生产的工业结构出现了根本改变,一些低压铸造企业经历了联合、兼并、改组,甚至有的倒闭,同时也有部分企业将低压铸造生产移师海外,另设工厂。

值得一提的是,在激烈的市场竞争中,压铸企业获得ISO9000、QS9000、ISO/TS16949以及ISO14000等国际认证的工作不但十分重要,也是我国低压铸造企业在管理上升级、进一步与国际接轨的重要标志。一般而言,拿不到必要的认证,是很难获得好订单的。

第六节 投资行为 分析

一、进入/退出壁垒 分析

1、退出壁垒

1)由埋没费用形成的退出壁垒。企业投资后形成的固定资产,由于特定产品的生产和销售而变得特殊化,形成专用性资产。在很多情况下不容易将专用性很强的固定资产转卖给他人或其他企业。当企业退出某一产业时,不得不放弃一部分设备,这些设备的价值就不能全部收回或完全不能收回。这部分不能收回的费用叫做埋没费用或沉没成本,它是企业退出产业时的一种损失,也就构成了企业退出时的障碍。埋没费用越大,退出越难,损失也越大。

2)解雇费用形成的退出壁垒。在大多数情况下,企业退出某一产业时要给解雇工人支付退职金和解雇工资。有时为了让工人改行,还需要支付培训费用和行政费用。这些费用是企业退出某一产业时需要付出的代价,也构成了退出壁垒。

3)固定成本形成的退出壁垒,主要包括:如果企业准备退出,撕毁原本订立的购买原材料及推销产品的长期合同会被罚款,企业必须支付违约成本;企业的退出会影响职工的情绪,生产能力下降,财务状况容易恶化;退出表明企业没有发展前景,增加了企业转移出去后的融资困难,使企业的信用等级降低,提高了融资成本,等等。

4)结合生产形成的退出壁垒。结合生产在许多产业中存在,例如,在石油精炼产业中,从汽油到轻油、煤油、重油等多种油品都使用石油作原料进行结合生产。现在即使重油的市场需求显著下降,但降低重油的产量却有限度。这样,在结合生产的产业,即使一部分市场需求下降,但作为结合生产结果的一部分要单独退出是相当困难的。

5)政策、法规形成的退出壁垒。政府为了一定的目的,往往通过制订政策和法规来限制生产某些产品的企业从产业内退出。例如在电力、邮电、煤气等提供公共产品的产业中,各国政府都制订相应的政策和法规来限制企业的退出。

目前大部分中小企业的退出都是受政策性因素影响,或者因为国家对小规模产能调整退出,或者是由于企业技术水平无法达到国家环保标准而黯然退出,基本上属于被迫行为。至今仍有一些企业不愿退市,勉强维持,甚至亏损生产。对于这部分不明智的企业应该早早认清形势,利用政策补偿机制,实现在过渡期内顺利退出,从而避免更大的损失。

2、进入壁垒

1)必要的资本量壁垒。必要的资本量是指企业进入某一产业时最低限度的资本数量。必要资本量越大,筹措越困难,壁垒就越高。

2)埋没费用壁垒。如果在企业能够筹集资金进入,并且在进入早期遭到失败后,能够将设备、厂房按接近于原值的价格卖给其他企业,那么必要资本量的巨额化不能成为强大的壁垒。但如果按比较低的价格出售,或只能转卖一部分设备,剩下的不可能回收的资金称为“埋没费用”,因此,埋没费用的大小成为进入壁垒的重要因素。

3)绝对费用形成的进入壁垒。既存企业一般都已占有一些稀缺的要素和资源,购买这些要素和资源所付费用是很大的,这就是绝对费用。相对于新企业,既存企业在绝对费用和资源占有方面有很大的优势,包括对资源的占有、技术、销售渠道和市场的垄断,以及对本 行业 的专家和技术工人的拥有等各个方面,因而生产、经营和 研究 开发的成本相对比较低。

进入壁垒是一把“双刃剑”,一方面进入壁垒的存在引起价格扭曲,造成社会福利损失;另一方面进入壁垒存在又具有正效应。进入无壁垒的、原子型的完全竞争市场结构,尽管从理论说可以达到社会福利的极大化,但它却是以资源配置效率的牺牲和产品效用的损失为其代价的,而具有一定高度的进入壁垒,则可以提高社会资源的配置效率和社会产品效用。目前低压铸造 行业 的技术壁垒比较大,其主要的进入壁垒为技术壁垒。

二、投资前景 分析

当前中国经济形势总体上是好的。2008年,战胜两场特大自然灾害,经济保持平稳较快发展。国内生产总值(GDP)达到300670亿元,增长9%,其中第四季度受金融危机影响仅增长6.8%。2008年9月份起,压铸业由于国外订单大幅度减少,全年生产增长率回落,这说明国际金融危机确实造成很大影响。

但机遇也同时存在。2009年国内生产总值预期目标增长8%左右;扩大内需,国家实施总额4万亿元的两年投资计划,十大产业调整振兴 规划 ,均为压铸业提供了辽阔的发展空间。特别是汽车工业 规划 目标:2009年产销量力争超过1000万辆,2009年至2011年三年平均增长率要求达到10%。中国汽车产品90%以上在国内销售,受国际市场的影响较小。

压铸工业的市场领域大致包括汽车及交通工具、建筑及住宅用品产业、器械与仪器、电力/电信工业、电子计算机设备及其它等。中国压铸件产量呈现逐年攀升的势头,2001年以来,年均增长率达13.25%。

当前正值我国汽车工业处在高速增长期,规模效应开始呈现。压铸工业与汽车工业的关联度,主要集中于轿车的生产上。中国汽车工业的这种结构性改变,赋予了压铸工业更为广阔的发展空间。

三、新项目推荐地域

我国铸造业以地域特征为载体,集群化特点凸现。目前主要有以下六个区域集群:华东地区六省一市压铸产业集群、中南地区六省压铸产业集群、东北地区三省压铸产业集群、西南地区三省一市压铸产业集群、华北地区二省二市压铸产业集群和西北地区五省压铸产业集群。

中经纵横推荐新项目投资区域为以上产业集聚的区域。由于这些地方该 行业 企业集中,配套设施完善, 行业 人才比较充裕,并且下游 行业 也大多集中在此地。公司落户这些地方,有利于利用该地区形成的规模效应和集约效应,从而使新公司较快的发展壮大,当然选择投资区域时,还应考虑投资者的预算、对地方市场的了解程度、当地市场饱和度和投资者与地方政府的关系等多方面因素。因此,从自身情况出发慎重选择投资地,才能保证投资利益的最大化。

第七节 投资发展建议(CMRN)

企业要密切注意国家宏观经济情况及有关政策、法规,增强决策层对经济形势和政策变化的预测和判断能力,提高管理层的应变能力,根据政策的调整,及时制定企业对策,以避免和减少因政策变动而对公司产生的不利影响。

制定支持自主创新的科技政策,建立可依靠的团队,通过自主创新掌握低压铸造产业的核心技术。尽量减少不计成本的引进和仿制,打破 行业 垄断。注重自身技术力量的储备,加大对于国内外低压铸造最新动态的调研力度,掌握 行业 进展,依托强大的研发力量针对市场需求的变化,不断开发出新产品以满足需求。同时加强对于下游应用领域的 研究 ,引领发展方向,把研发的主动权牢牢掌握在自己的手中。大力开发高附加值产品,以填补我国在这一方面的空白,应对市场需求变化,积极调整产品结构,优化资源配置,扬长避短,避免无谓的竞争与浪费,推动我国低压铸造 行业 向着更高的层次发展。

企业要增强企业抗御市场风险的能力,降低成本、降低废品率可以有效抗御原材料涨价和市场竞争;企业要协调产、供、销关系,在提升产量的同时,提高质量,同时,努力创造低压铸造制品生产销售的优良环境,以规避市场风险。

针对融资能力风险,公司同时进行资产经营和资本运营,对公司的存量资产的变现周期较长的部分,通过与银行签订协议,按比例实行转让贷款,保持公司较强的支付能力和业务运作能力;公司还将开展资本运营,进行低成本扩张,建立拥有独立知识产权的产品体系,或者以委托加工形式,减少资金的支出数额,资本运营还可扩大公司规模,增强融资能力,保持资金的灵活运转。

针对经营管理风险,公司应提高经营管理能力,积累管理经验并且提高管理者的素质和工作能力。另外,公司还应将建立健全法人治理结构,通过现代企业制度建设,强化企业管理,针对公司管理人员的特点,通过内部组织管理培训和送出培训的方式并引进外部管理人员提高公司的管理水平,保持公司经营管理机制具有较强活力,以抵抗经营管理风险。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。