第一节 液压联合冲剪机产品分类与构成 分析

一、液压联合冲剪机 行业 产品分类标准

根据《联合冲剪机 型式和基本参数》(JB/T 6102-1992),联合冲剪机分为以下四种型式:

1、具有剪切型材和冲孔的工作部分

2、具有剪切板料和型材的工作部分

3、具有剪切板料、型材和冲孔的工作部分

4、具有剪切板料、型材、冲孔和摸剪的工作部分

除此之外,市场上还有Q35Y-15、Q35Y-16、Q35Y-20、Q35Y-25、Q35Y-30、Q35Y-40等多种型号的划分方法。各种型号联合冲剪机的性能如下:

不同型号联合冲剪机的性能表现说明表

| 型号 model | Q35Y-15 | Q35Y-16 | Q35Y-20 | Q35Y-25 | Q35Y-30 | Q35Y-40 |

| 冲压力(吨) | 45 | 66 | 90 | 120 | 165 | 200 |

| 可剪最大板厚(毫米) | 15 | 16 | 20 | 25 | 30 | 35 |

| 板料强度(牛顿 / 毫米 2 ) | ≤ 450 | ≤ 450 | ≤ 450 | ≤ 450 | ≤ 450 | ≤ 450 |

| 剪切角 | 7.5 ° | 7 ° | 8 ° | 8 ° | 8 ° | 8 ° |

| 一次行程剪板尺寸 (厚 × 宽)(毫米) | 15×200 12×300 | 16×250 8×400 | 20×330 10×480 | 25×330 10×480 | 30×335 20×600 | 35×550 15×700 |

| 滑块行程(毫米) | 50 | 80 | 80 | 80 | 80 | 80 |

| 行程次数(20mm行程) (次 / 分) | 25 | 28 | 28 | 26 | 27 | 25 |

| 喉口深度(毫米) | 175 | 300 | 355 | 400 | 600 | 600 |

| 冲孔厚度(毫米) | 15 | 16 | 20 | 25 | 26 | 35 |

| 最大冲孔直径(毫米) | 22 | 25 | 30 | 35 | 38 | 50 |

| 主电机功率(千瓦) | 3 | 4 | 5.5 | 7.5 | 11 | 15 |

| 外形尺寸 (长 × 宽× 高)毫米 | 1450×590 ×1550 | 1640×730 ×1770 | 1860×800 ×1900 | 2355×960 ×2090 | 2680×1040 ×2300 | 2795×1040 ×2300 |

| 机器重量(公斤) | 1100 | 1600 | 2000 | 4800 | 6800 | 7500 |

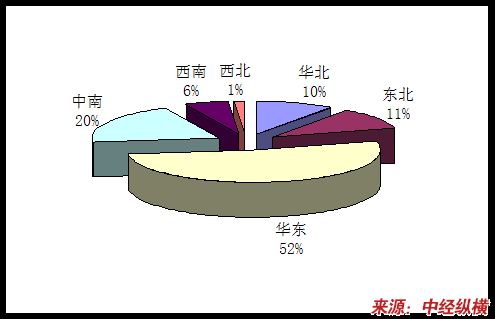

二、液压联合冲剪机产品国内市场份额

2009年我国液压联合冲剪机需求区域分布图

第二节 国内液压联合冲剪机产品 技术工艺 应用 分析

目前,我国已经有能力自主生产液压联合冲剪机。为提高产品质量和档次,一些厂商采用机架整机焊接的欧洲顶尖加工技术,同时,其它部件,如:液压泵、刀片等也均采用国际知名品牌产品。

第三节 国外液压联合冲剪机产品 技术工艺 应用 分析

一、美国

当前,机床控制系统功能更加完善、强大,开放式结构趋势明显。更高速的处理器和更精确的控制设备使机床的功能和性能完善而强大。技术密集已进入超速发展阶段,而集成的关键是开放式结构。PC技术的应用,开始改变了机床的工作方式,把CNC推向了控制中心而不局限于机床控制器的范围。

美国GE FANUC公司销售的控制器中,有30%是开放式的。实现了真正的CAM/CNC集成,并趋向于智能化控制,还可上网。一家开在美国的印度软件公司演示了高水平的虚拟制造软件,该软件已用于美国汽车生产厂和波音飞机公司的生产中。虚拟制造和无纸化生产的技术基础已基本具备,借助信息技术的不断发展,今后此类软件的发展和应用一定会更快。

二、日本

早在1986年,日本业界便已激活了超尖端加工系统的研制项目,这主要是为了实现航空航天、电子、能源、精密机械等先端技术产业领域日益高涨的超精密加工,其研发内容涉及:较既有产品更大功率的等离子体表面处理技术;运用超高性能加工设备进行超精密机械加工等等。

各种开发课题中,超高性能加工、超精密大型加工和超高级特殊加工设备则成为研发的焦点。其中,超精密大型加工设备可磨削加工三维复杂造型的大型部件,是能够确保高效率、高精度加工的装置。其研发目标则重点瞄准外形精度、表面粗糙度、主轴旋转精度、导向(导轨)精度的革新性提升。

而在这样一个综合性课题下,涵盖到多种技术门类和学问的综合运用,比如新材料的采用赋予机床构造方面的高刚性、低的热变形、良好的保持性、强大的耐受外界环境的能力;高效磨削刀具的开发;非接触式测量和控制技术的革新等等;甚至还包括旋转精度控制机构、静压导向(导轨)机构等等。

对于日本业界来说,通过开发这类先进加工装置,可以进一步在以下各项技术领域获得实质性进展:高品质表面成形技术、原材料快速改质技术、超高品质原材料型材加工技术、超平滑面加工技术、难切削材料特殊加工技术等的加工工艺,以及作为整体支撑技术的超精密测定监察技术和加工环境控制技术等。

技术实力的雄厚,总会以某种方式自然地反映到订单总额的变迁上。据JMTBA方面的统计,其旗下会员单位的机床总订单量在2006、2007年已连续两年创下新高。2007年订单总量达15,000亿日元(约合179.9亿美元),这比上年同期增长11%。其中,日本本土的需求较2006年略有下降(-1%),但仍保持在高位。另一方面,2007年来自海外的需求出现23%的激增,高达8,630亿日元(约合85.1亿美元),连续4年创下新高。

三、欧盟

德国一直是世界机床技术先进、机床工业发达的国家。其机床生产比美国晚50年,但由于人员素质高,熟悉加工工艺、深入机床试验以及勇于创新,其机床技术先后超过法国、英国,又赶上了美国,并于1969年实现了机床出口额居世界第一。1976年,德国的机床产值又超过美国,跃居世界首位。德国目前人口为8300万人,机床工业从业人员约7万,有300家企业。2000年机床产值73.3亿美元,出口额38.9亿美元,均居世界第二位。

德国高度重视机床系统的工艺、结构、零件、基础理论与应用技术的 研究 ,与美国相比,德国更偏重于高、精、尖,与日本相比,偏重于应用技术。1907年,德国Zoewe公司创建了世界首家机床试验室,进行机床结构优缺点对比试验。其后,慕尼黑大学、斯图加特大学、汉诺威大学等均先后成立机床试验室,围绕机床生产和发展趋势进行课题 研究 ,如激光发振器、激光机床、直线电机、直线电机机床及各种先进的高精、高效、高自动化机床等,并 研究 柔性生产、模块化设计,采用新技术,以降低成本,提高设备效率、开动率,提高机床可靠性及产品质量。

德国的科研机构、企业,具有开拓创新的精神。20世纪70年代,阿亨工大开发出了强力磨削机床,将加工效率提高了十几倍甚至几十位。之后又研制出了双主轴“全部加工”车床、倒立式车床,开发出了涂层刀具、CBN砂轮,使切削、磨削效率成倍提高,Walter公司开发出多种加工复杂刀具的先进NC工具磨床,极大地提高了不同复杂程度、不同批量的零件的加工效率。

第四节 我国液压联合冲剪机产品技术应用成熟度解析

联合冲剪机是一种金属剪断分离设备,由于能完成金属剪断分离的剪切工艺形式较多,在机车、船舶、建筑、金属结构加工、桥梁等方面广泛应用。虽然由于我国能供给提高剪切质量的调节机构较少,剪切部位的压料装置简单等原因,致使加工精度较低,但随着我国对联合冲剪机 技术工艺 的 研究 ,零部件性能的提高,将使我国联合冲剪机的应用成熟度逐步提高。

第五节 液压联合冲剪机产品 技术工艺 与市场应用关系 分析

液压剪板机关键技术的突破使我国数控技术的发展有了质的飞跃,产生了很好的社会和经济效益。一是国产冲剪机“八五”期间的市场占有率只有23%,到2000年达到50%(按数量计)。数控磨床的发展使机床工具全 行业 的全国市场占有率也达到50%。二是数控冲剪机液压剪板机产业化的技术问题已初步解决,使国产数控机床的产业化规模扩大。三是开发研制磨床完成了一大批数控机床新产品。四是我国机床 行业 从1999年开始,扭转了连续五年的负递增局面,开始出现正递增。国际机床贸易额最高曾达每年400多亿美元,近几年贸易总额降至不足300亿美元。社会24个主要机床生产国机床生产销售368亿美元,其中出口额为215亿美元,磨床占销售总额的58.4%。而我国液压剪板机出口额不到社会出口额的1%,仅为我国机床销售额的10%。

第六节 不同类型生产工艺优缺点比较

采用新型的生产技术,可以提高产品质量和生产效率。但前期需要投入一笔资金购买技术升级改造所需的设备,以及对相关技术人员进行生产前的技能培训。

总的来说,短期的投入有助于提高长期的收益。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。