第一节 产品技术发展现状

软磁复合材料中的磁性粒子可以是纯铁、镍、钴金属、铁镍合金、铁镍钼合金、铁铝合金、铁基非晶合金、铁基纳米晶合金和软磁铁氧体经过粉碎后制成的粉末。非磁性物体可以是二氧化硅等绝缘体,硅树脂、聚乙烯、环氧树脂等高分子材料作粘接剂和硬脂酸等作润滑剂。磁性粒子和非磁性物体混合后,可以经过绝缘处理、压制成形、烧结等工艺加工成磁芯粉,也可以采用现在的塑料工程技术,注塑成各种复杂形状的磁芯。

我国磁芯粉制造水平有了一定的提高,但是很多新材料研发成果并没有真正转化为大生产,而目前中国大批量生产磁芯粉的技术质量水平并不高。大批量生产磁性产品的技术性能水平与国际先进水平还有一定的差距。

中低档产品价格在多无利润边缘竞争。企业对高技术应用领域的磁性产品开发力度不够,不能首先占领新应用领域。在国内设备制造业没有按照新磁性产品生产需要而更新创新,高档材料的制造设备均靠引进。

第二节 产品工艺特点或流程

一、产品主要制备方法

1、一种新型铁氧体/铁基复合材料软磁芯粉的制备方法

其粉芯是由下列重量百分比的原料组成:160目以下的粉体70~90%,胶粘剂1~30%;粉体材料由10~100%的铁粉和0~90%的锰锌铁氧体粉体构成,胶粘剂为水玻璃胶、硅酸乙酯胶,通过配料、成型、热处理、浸胶、浸漆包裹制得。

本工艺的优点是:1)配方设计先进;2)绝缘胶粘剂无毒、无味、收缩率极小,与粉体粘结率大,通过浸渍处理,粉芯的品质因数值大大提高;3)提高了磁芯粉的综合性能指标参数,保证了产品性能参数的一致性,提高了质量合格率。

2、压制铁硅铝磁芯粉用粉末的制造方法

步骤是:真空感应炉冶炼添加少量锰,钛元素的特定成硅铝分的铁硅铝合金铸锭——铸锭用机械法破碎成小于120目的粉末——去应力和还原热处理。优点:由于在合金中添加少量锰和钛,使得合金的饱和磁通密度值可达11000~11500Gs(高斯),矫顽力≤160A/m。采用机械破碎法,使得粉末的颗粒形状为多角形和少量不规则多角形,从而在模压成型具有良好的成形性和压密性,并且可以在较低的压力下模压成型。制造出的软磁铁硅铝磁芯粉具有较低的磁芯损耗和良好的直流偏磁场(DCBias)性能。通过不同的粒度配比和适当调整配方,可以制造出有效磁导率为μe=60,μe=75,μe=90,μe=125的铁硅铝磁芯粉。

3、铁基非晶、纳米晶磁芯粉制备方法

一种铁基非晶、纳米晶磁芯粉制备方法,其特征在于制备工艺步骤,即:1)将成分为Fe73.5Cu1Nb3Si13.5B9的非晶带材在电炉中脆化处理后,在行星球磨机中球磨,取出后,经筛分得到不同颗粒度的磁粉,标为非晶粉;2)将成分为Fe73.5Cu1Nb3Si13.5B9的非晶带材在真空炉中进行纳米晶化热处理后,在行星球磨机中球磨,对球磨罐抽真空,取出后,加入适量油酸搅拌均匀,待干后经筛分得到不同颗粒度的磁粉,标为纳米晶粉;3)分别将非晶、纳米晶磁粉与聚乙烯醇水溶液充分混合后,在10MPa压力下压制成非晶、纳米晶磁芯粉,表面做喷漆处理,再进行性能检测,成品包装。

工艺优点是:与采用其他绝缘粘结剂相比,其工艺简单,易于成型、脱模,工业生产易控制,有利于环保,并具一定的成本优势。

4、合金粉末的制造方法及磁芯粉的制造方法

Fe-6.5Si合金磁芯粉的制造方法,包括:粒度配比——合金粉末的钝化处理——向合金粉末中加入绝缘剂、粘接剂、润滑剂和脱模剂——模压成型——热处理——加固处理——表面涂层,合金粉末的钝化处理是先配制磷酸丙酮溶液,浓度为5—15%磷酸、余为丙酮,添加量为合金粉末的质量百分数2—6%。其优点:由于合金中添加少量钛或铌,使合金的饱和磁感应强度BS值可达16000-18000高斯,矫顽力≤80A/m。磁芯粉在压制成型时具有较好的成形性和压缩性。降低和消除机械破碎应力。制造的磁芯粉,其磁导率为125,具有低的铁芯损耗,交直流叠加性能达到铁硅铝磁芯粉水平。

5、高性能磁芯粉用超细羰基铁粉的制备方法

高性能磁芯粉用超细羰基铁粉的制备方法,其特征在于该方法是将纯净一氧化碳与铁原料于合成釜内,在3~15MPa的压力和100~200℃的温度下合成生成五羰基铁,经冷凝、气液分离,液体五羰基铁送进贮槽;在分解炉内同时通入五羰基铁、羰基镍、氮气、氨气,控制分解炉内温度在180~350℃之间,生成复合均匀,具有特殊电磁性能的超细羰基铁粉。

本工艺的生产方法具有流程短、能能耗低、生产成本低等特点,生产的产品应用领域广,提高了产品附加值,使国内高性能磁芯粉的性价比得到大幅度提高。

6、Fe-Ni50系合金粉末及磁芯粉制造方法

一种软磁Fe-Ni50系合金粉末制造方法,包括:Fe-Ni50系合金的冶炼-水雾化法喷成粉末-粉末加工-加工后的热处理,粉末粒度配比-钝化处理-粉末表面钝化处理-向合金粉末内添加绝缘剂、润滑剂、脱模剂-模压成型-热处理-表面涂层。此工艺制造的合金粉末制成的磁芯粉,其磁导率达到μe=125(kHz)且具有良好的交直叠加的跌落性能及较低的铁芯损耗。

7、高磁导率FeSiAL磁芯粉的制造方法

高磁导率FeSiAL磁芯粉的制造方法。包括如下步骤:1)采用真空感应炉冶炼FeSiAL合金扁锭;2)将上述合金扁锭经过机械破碎、在氢气气氛热处理炉内退火处理,得到合金粉末;3)将上述合金粉末添加云母粉、环氧树脂类粘接剂、硬脂酸类脱膜剂进行处理,模压成型;4)将上述成型制品放入氮气或氩气保护气氛热处理炉中进行热处理,得到高磁导率FeSiAL磁芯粉。

此工艺制造出磁导率为147的铁硅铝磁芯粉,可以缩小磁芯粉的体积,节省漆包线。在交流100kHz叠加直流偏磁场H=20Oe时的磁导率为初始磁导率的70%以上,具有低的磁芯损耗,在频率50kHz,Bm=500Gs时损耗≤85mw/cm3。

8、高频低导磁系数低损耗磁芯粉及其制备方法

涉及粉末冶金领域,尤其是一种高频低导磁系数μ低损耗磁芯粉及其制备方法,其特征在于:它的成分为二元系铁镍合金添加Mo,Ni的含量取为75~82%,Mo的添加量为1~3%,余量为Fe,熔炼温度为1600℃,成型压力压力取1000~1200MPa,热处理温度取450~550℃,保温时间取1小时,此工艺的高频低导磁系数μ低损耗磁磁芯粉的物理性能和磁性能优良。100kHz下磁芯粉导磁系数导磁系数μ值变化小于0.3%;30kHz时,导磁系数μ=60±5,Q=100~120;磁芯粉的损耗P0.5/40K<12.5w/kg,满足了高频领域高性能电子器件的要求。

9、制备金属磁芯粉用磁粉绝缘粘结剂

此工艺属于磁性材料中绝缘磁粉的制造领域。更适用于制备金属磁芯粉中软磁材料粉末的绝缘粘结剂。该磁粉绝缘粘结剂的成份组成是由铬酐、云母、正硅酸乙酯、硅酮树脂经有机溶剂稀释、混合而成。

此工艺磁粉绝缘粘结剂与现有技术相比较具有成份设计合理,适用范围宽,绝缘粘结多种类磁粉使用效果好,对铁基、镍基和其它成份的软磁磁粉都有很好的绝缘与粘结效果。此工艺所生产的金属磁芯粉,具有很好的高频特性,能明显提高产品的品质因素。

10、合金软磁芯粉制造方法

一种提高致密度、磁导率和Q值等性能指标的一种合金软磁芯粉制造方法;包括如下工艺步骤:冶炼母合金——合金带材喷制——在200℃-600℃的温度下进行脆化处理——研磨制备磁粉——包裹所研磨制备的磁粉颗粒——压制成型——热处理——磁芯外层喷涂或浸漆包裹。

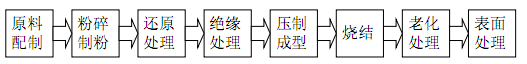

二、产品工艺流程

磁芯粉工艺流程简图

第三节 国内外技术未来发展趋势 分析

当前电子线路向高速数字电路转移。高组装密度和高运算速度对EMC提出更高的要求。电子产品的微型化、多功能、移动化的发展又促使电子产品在组装方式上向表面贴装技术转移,又进一步降低干扰。同时为了提高其动态响应,降低干扰,必须力求减小供电母线的引线电感。最有效的方法是将电源直接装在负载附近,用分散供电方式(即小功率源)而不采用集中供电的形式(大功率源),这样大大减少引线的长度,有效降低辐射干扰。

新颖的复合磁芯粉是目前最理想的滤波电感材料,它是将金属软磁粉末经绝缘包裹压制退火而成,它相当于把一集中的气隙分散成微小孔穴均匀分布在磁芯中,不但材料的抗饱和强度增加,而且磁芯的电阻率比原来增加几个数量级且各向同性,改变了金属磁性材料不能在高频下使用的缺点。这就是在国外所有差模滤波电感都是用磁芯粉,而不用开口铁氧体磁芯的原因。

今后几年美国将大力发展小功率16W~25W低压(输出电压最低为1.2V)DC/DC开关电源。可见,片式磁性器件是微型化的关键材料之一,它可分为线绕型片式电感、叠层型片式电感、薄膜型片式电感。

目前美国和日本的一些重要 研究 所都开始 研究 薄膜电感和薄膜变压器,并与集成元件组合制成新颖的超小型、高可靠性、高抗干扰能力的电源模块。由此可见超小型电感和变压器将是21世纪磁性元件的发展方向。

第二部分 磁芯粉国内市场综述

第一节 磁芯粉市场现状 分析 及预测

1、产品应用现状

通常,磁芯粉是制作电感器件、尤其是高频大电流大功率电路电感的重要元件,其市场广阔。

目前常用的金属磁芯粉有Fe磁芯粉、Fe-Ni磁芯粉和Fe-Ni-Mo磁芯粉等;Fe磁芯粉虽然价廉,但其高频特性不佳,因而国内设计制作的各类开关电源、稳压器大都采用价格较贵的Fe-Ni磁芯粉和Fe-Ni-Mo磁芯粉(MPP磁芯粉)。而近些年产品技术的不断发展,市场上已经出现了应用广泛的纳米晶软磁合金磁芯粉,这类产品具有优良的频率特性和温度稳定性,特别适合用做高频、大电流和大功率条件下的各类开关电源、变换器及功率校正因子(PFC)技术中的扼流圈、滤波电感及储能电感等。

2、产品市场现状

近年来,随着我国电子产业的快速发展,我国逐渐成为世界电子信息产业中心,其中2007年我国电感元件产量就达214亿只,产产量平均增长率在20%以上。可以说我国电子产业的快速发展带动了磁芯粉 行业 的发展,我国细心分 行业 正进入高速发展时期。随着未来电子产业持续稳定的快速发展,国内磁芯粉市场将保持较快的增长速度。

由于磁芯粉近年来强大的市场需求和战略地位,世界各国对磁芯粉的 研究 与开发都给予了足够的重视。美国、日本、韩国等一些国家都将磁芯粉作为关键技术,投入大量经费进行 研究 和开发。从总体上看,美、日、韩在磁芯粉的 研究 方面居领先地位。我国的磁芯粉产业化的总体水平落后于美日两国,与一些欧洲国家(英、德、法等)相近。虽然在某些具体材料 研究 方面,我国科学家的 研究 成果已处于国际领先水平。但是在实际应用、生产水平、工业化程度以及市场份额上与欧、美、日等发达国家仍然有相当大的差距。目前尤其在高端材料市场上,国外企业占据主导地位,例如韩国CSC等企业在国内的市场占有率甚至达到60-70%。目前国内的这个基础材料产业,在军工上,美国磁性材料公司要占有60%以上市场;工业上韩国企业占了70%的市场。我们的卫星我们的导弹上的基础金属磁性材料装的大多是人家的东西。

3、产品市场预测

目前我国电感元件市场供不应求,而作为重要的基础材料磁芯粉材料,国内市场更是严重缺乏,而未来几年我国电子产业仍将保持良好的发展势头,这必将加大对磁芯粉的需求,同时国产化率的提高也成为今后产业发展的重点。

当然,应当看到的时,巨大的市场空间必将吸引更多的技术和资金参与进来,包括来自国外的大型企业,这将会使得 行业 今后市场竞争不断加剧。对于我国企业而言,则必须加大技术及资金的突入,努力实现产品技术的创新与升级,以使自身的竞争中占据有力地位。

第二节 磁芯粉产品产值 分析 及预测

目前,全球范围内专业生产磁芯粉的企业为数不多,主要有以下几家:

全球主要磁芯粉生产企业统计

| 国别 | 企业 | 产品 |

| 美国 | MAGNETICS | 主要生产高磁通、铁硅铝、铁镍钼,不生产铁粉芯,产量及技术水平处世界领先。 |

| ARNOLD | 产品同上 | |

| MICROMETALS | 专业生产铁粉芯 | |

| 韩国 | CSC | 产品同上 |

| DONGBU | 产品同上,但技术水平较低 | |

| 中国 | 北京七星飞行电子有限公司 | 生产高磁通、铁硅铝、铁镍钼、铁粉芯,品种类别齐全,部分材料处于世界领先水平。产品占据国内大多数市场。 |

| 英国 | MMG | 专业生产铁硅合金粉芯 |