第一节 产品技术发展现状

工业上生产PET的几种方法:

1、酯交换缩聚法

1963年以前工业上全用此法生产PET,现在仍为世界各国大量应用。该法主要包括两步:

1)对苯二甲酸二甲酯(DMT)与乙二醇在催化剂存在下进行酯交换反应。生成对苯二甲酸双羟乙酯(BHET),常用的催化剂为锌、钴、锰的醋酸盐,或它们与三氧化二锑的混合物,其用量为DMT质量的0.01%~0.05%。反应过程中不断排出副产物甲醇。

2)为生成的BHET,在前缩聚釜及后缩聚釜中进行缩聚反应,前缩聚釜中的反应温度为270℃,后缩聚釜中反应温度为270~280℃,加入少量稳定剂以提高熔体的热稳定性。缩聚反应在高真空(余压不大于266Pa)及强烈搅拌下进行,才能获得高分子量的聚酯。纤维用的PET分子量应不低于20000,薄膜用的PET分子量约为25000,一般塑料用的PET分子量约为20000~30000。

2、直接酯化缩聚法

用高纯度对苯二甲酸(TPA)与乙二醇直接酯化生成对苯二甲酸双羟乙酯,然后进行缩聚反应。该法的关键是解决TPA与乙二醇的均匀混合,提高反应速度和制止醚化反应。与酯交换缩聚法相比,该法可省掉DMT的制造、精制和甲醇回收等步骤,更易制得分子量大、热稳定性好的聚合物,可用于生产轮胎帘子线等较高质量的制品。但该法对原料TPA的纯度要求较高,TPA提纯精制费用大。

3、环氧乙烷法

直接用环氧乙烷与TPA反应生成对苯二甲酸双羟乙酯,再进行缩聚反应。其优点是可省掉环氧乙烷合成乙二醇的生产工序,但是在实践中会遇到许多困难,因为容易生成许多副产物,包括环氧乙烷聚合成聚醚和聚醚与对苯二甲酸的反应产物,使醚键引入聚酯链中,降低聚酯的熔融温度。日本过去曾用此法进行过PTA生产,但由于此法具有易燃、易爆、有毒等缺点,目前已被淘汰。

4、碳酸乙烯酯和DMT酯交换耦合法

碳酸乙烯酯与甲醇的酯交换法可以合成碳酸二甲酯(DMC),EG与DMT又可以合成PET,将这2个反应耦合就能得到新的联产DMC和PET的合成路线。小冶伸八等在碳酸乙烯酯与DMT的摩尔比为3∶1、温度250℃、压力0.101MPa、Ti(OBu)4作催化剂、N2保护下反应2h,生产出了工业上有用的DMC,并已证明在烧瓶内还生成了较低分子质量的PET。还有报道用有机锡化合物n-Bu2Sn(OCH3)2和n-Bu2SnO为催化剂,由于所得到的产物均有工业价值,此法具有非常好的发展前景。

第二节 产品工艺特点或流程

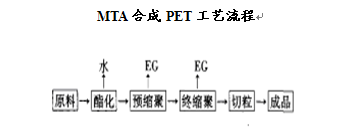

1、常规的PET生产主要采用PTA与EG直接醋化、聚合方法。为了降低PTA的用量,部分或全部使用中纯度对苯二甲酸(MTA)代替PTA可得到具有相同性能的PET。工艺流程如下:

2、真空系统工艺流程简介

中国石油辽阳石化分公司聚酯厂PET装置是国内聚酯 行业 较早的生产厂之一,于1996年建成投产。采用德国吉玛工艺技术,经过几次的改造后,目前,年产30万吨PET,共分3条生产线。

本生产装置采用德国吉玛技术,主反应为五釜流程,即由2段酯化反应和3段缩聚反应组成。缩聚部分包括预缩聚Ⅰ、Ⅱ和终缩聚3个反应器,根据反应物料的特点和黏度要求,其真空度也依次增加。在正常负荷下,预缩聚Ⅰ一般控制在10kPa,预缩聚Ⅱ一般控制在1.4~1.8kPa,终缩聚一般控制在100~150Pa。

缩聚真空部分工艺流程

第三节 国内外技术未来发展趋势 分析

从目前聚酯产业的现状来看,我国的聚酯生产技术将向低生产成本、高产品质量、安全环保的方向发展。

我国聚酯工业起步较晚但发展迅速,生产能力高于聚酯需求的增长速度,以致于聚酯产品出现过剩,装置利用率逐渐下降,这就要求科研工作者不断开发新的高效的聚酯生产方法,提高聚酯产品的质量。原材料成本在总成本中占的比例在80%以上,因此降低原料的成本可以大幅度地改善聚酯生产经营状况。而把聚酯链向上延伸到PTA,甚至延伸到对二甲苯(PX)则是降低原料成本的有效途径。我国聚酯原材料发展相对滞后,在很大程度上依赖于进口,这就需要我国石化企业大力开发原料生产技术,加大生产力度,满足聚酯生产的需求。广大催化剂 研究 工作者应积极开发、研制、应用新型催化剂,以实现聚酯生产的高效化和绿色化。

催化剂是聚酯生产的重要环节,选择合适的催化剂能提高PET的生产效率。总之,PET的合成已经成为国内外 研究 的热点。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。