第一节 产品技术发展现状

1、实木复合地板技术现状

三层实木复合地板由表层、芯层和底层木料组成。表层材料是锯切的优质阔叶材薄板。芯层材料是锯切的普通软杂木板条,对木材的质地无特殊要求,但不允许腐朽、虫蛀,通常是价廉的松木、杨木。底层材料是旋切的木单板,树种选择可因地制宜,目前多用杨木、松木等。

实木地板通行的规格为300~1200mm长,50~125mm宽,12~18mm厚,因此从原木到木地板的出材率仅20%。实木地板取材常为几十年至百余年才成材的硬阔叶材,为了节约珍贵的阔叶材,人们想出了只用4~3mm厚的珍贵阔叶材作表层,其余用生长较快的普通木材,组成12~15mm厚三层实木复合地板。

利用木材纵向干缩率接近零的特性,表层阔叶材木条与芯层木条(不用宽条而用窄条拼成整张,以减少芯板的干缩变形量)成互相垂直状,此外用整张1.5~2mm厚的木单板与芯板木纹成垂直作底层,三层一起胶压成整块大幅面复合木地板块。这样的地板块结构平衡,强度大,稳定性高,据实测的数据,其干缩率仅是不复合木材的1/6。这种大幅面生产工艺,便于大规模工业化生产,生产效率高,生产成本低,产品物美价廉。将表层3~4mm厚的硬木条,不用胶粘剂,拼摆成2200mm×900mm大板,与芯板、底板组成板坯,送至热压机胶压成整块大板,确有一定难度。德国Hildebrand公司最先用13mm厚的硬木条摆拼成大幅面板,在板的上下各铺一层已涂胶的整张芯板块,在芯板块最顶面和底面铺上各一张木单板,组合成五层的板坯一起送入热压机胶压成大块复合地板,然后分锯成250~300mm宽、2200mm长的地板块,再用上下对齐的双圆锯机将13mm厚的硬木条层锯开成4.5mm厚硬木表层的三层复合木地板块。双圆锯锯开300mm高、2200mm长的硬木条层,锯路要保持4mm而绝不能跑锯,否则会一边厚一边薄造成次品甚至废品。芬兰Raute公司利用11mm厚的硬木条摆拼成大幅面表层,与芯层、底层组成五层的板坯,送入热压机胶压成大块复合木地板。大板经多片圆锯机锯解成215mm宽、2200mm长的地板块,再用薄带锯机将硬木条层锯开成表层4.2mm厚的三层复合木地板。薄带锯机的允许锯路为2mm,但实际生产操作中锯条遇硬块处易跑偏,使表层厚度误差超限,造成次品甚至废品。此后,Hildebrand公司和Raute公司不断改进,都改用4 mm厚的表层木条摆拼成大幅面板,与芯板块和底层木单板组成三层板坯,送至热压机胶压成复合地板块。

2、强化地板技术现状

1)地板静音技术:

目前市场通常会遇到有的地板商家会宣传自己的地板的静音功能。静音地板技术即在地板的背面加软木垫或其他类似软木作用的垫子。加软木地垫后,踩踏地板的噪音可降20分贝以上,起到增加脚感、吸音、隔声的效果。这对提高强化地板舒适性,起到积极的作用。也是强化地板今后发展的一个方向。

2)蜡封防水技术:

蜡封防水技术即在强化地板的企口处运用提取石蜡中最有效的防水成份,并配以其它所需元素,合成加工而成的专业封蜡纤维。能有效防止遇到水分影响基材变形,使覆盖地板企口表面木纤维达1mm,并将表面深透过的纤维完全蜡化,防水性能出众的同时,甲醛的释放量也大大降低。

3)地板抗菌技术

地板抗菌技术即是在普通的强化地板中加入负离子促进剂和广谱抗菌防霉材料而合成的。该产品的实际含义是运用纳米技术不断释放负离子实现抗菌功能,达到健康目的。目前,市面上称之为纳米(负离子)抗菌地板。

现在这项技术还不成熟,国家对尚未成熟的技术有明文规定。

4)同步套压技术

同步套压技术是目前地板界的一项较新的面层技术,该技术在欧洲十分流行。普通面层地板仅仅在木纹纸上做出了仿真木的视觉表现,而同步套压技术则是表面与地板的装饰层、基材层、平衡层一次贴压成型。同时,依照木纹花色纹理,在压制钢板上雕刻出一模一样的纹理,使之地板表面的凹凸与木纹纹理完全吻合。这样使地板的视觉表现上更多样化,不仅木纹纸如同实木,在地板表面也有与木纹纸一样的纹理。实木感觉无可比拟。

此外,还有光触媒技术,灭醛技术,耐地热技术等。

3、防火板技术现状

搅拌:目前主要有三种方式:第一种方式是使用调速高速搅拌机,一台或多台搅拌机配合一台成型机,所有搅拌一次完成;第二方式是使用二段式搅拌机,用两台或多台搅拌机,先搅拌料浆;将搅拌好的料浆注入下一级搅拌机,加填充料等进行第二次搅拌;第三种方式分面浆、中浆、底浆三次搅拌或面浆、底浆二次搅拌,搅拌机形式有立式、卧式、重力或双轴式。搅拌速度从35rpm~200rpm不等。

增强玻纤:目前全国玻镁平板使用玻纤有四大类:高碱、中碱、高中碱混织、低碱。但目前使用量最大的为高中碱混织布。原国家建材局建材生产发[1995]354号文,严禁陶土坩埚生产的高碱玻璃纤维用于建材产品增强材料。

成型工艺:目前全国有四种方法,最普通的一种即二层或多层玻纤布、一层浆、一层无纺布,该方法占70%的产量;第二种方法是一层底浆、一层面浆、两层或多层玻纤布、一层无纺布;第三种方法底浆、面浆、中浆、两层或多层玻纤布,不用无纺布;第四种方法与石膏板生产工艺相近,中间不变,两面由纸面增强包裹。

第二节 产品工艺特点或流程

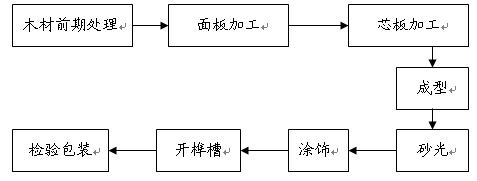

1、三层实木复合地板生产工艺

三层实木复合地板生产工艺

木材前期处理:木材剖分—自然干燥(气干)—人工干燥(干燥窑)—养生

面板加工:进料—定位四面刨—定尺四面刨—双端精截—剖分—人工分选——面板拼装

芯板加工:进料—优选截断—剖分—挑选—芯板拼装

成型:面板、芯板、背板进料—涂胶—组坯—热压—堆垛—养生

砂光:底面砂光—表面砂光

涂饰:分别由若干道腻子、底漆、面漆涂饰工段组成

开榫槽:纵向开榫槽—横向开榫槽—喷码

检验包装:分等—检验—包装—入库

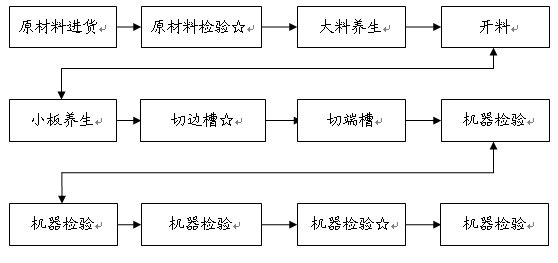

2、强化地板生产工艺

一个完整的强化木地板生产流应该由制胶、浸渍、组坏、压板、养生、剖分、养生、开榫槽、分等、包装、入库等相关工序构成,其中每个环节均要求严格的质量及工艺控制,下图是简单的流程示意图:

强化地板生产工艺

注:☆为质量控制点

3、防火板生产工艺

防火板的制造过程,是由高级进口装饰纸、进口牛皮纸经过含浸、烘干、高温高压等加工步骤制作而成:首先,将高级进口装饰纸、进口牛皮纸分别含浸在三聚氢氨树脂及苯荃树脂反应槽中,含浸一段时间后分别烘干,并裁切成需要的尺寸,再将这些含浸过的装饰纸与多张牛皮纸(视防火板不同厚度而定)排叠在一起,放置压力机下,在华氏300度(约摄氏150度)的高温下,加以每平方英寸1430磅的压力,持续均衡施压一个小时,再经修边、砂磨、品质检验等步骤制作而成。

第三节 国内外技术未来发展趋势 分析

1、地板本身将在表面处理工艺、锁扣结构功能及内在功能的技术上进行改进。

2、地板表面将力求在视觉感官冲击力方面取得较大突破。

3、地板的配套产品功能将不断翻新,配件功能的丰富性将得到增强。

4、地板本身将从单一的实用功能向实用、娱乐、保健等多种功能转变。

5、地板的售后服务也从单纯的铺装向配饰以及风格设计等方向拓展。

6、防火板材技术发展。人们对环保和健康的关注也对板材提出了更高的标准。发展方向有:1)板材无机化。硬硅钙板是代表90年代国际先进水平的理想钢结构耐火保护新型装饰防火板材,特别适用于高层(超高层)高级写字楼、高级宾馆、大型商业中心、娱乐中心、计算机房、大型工业厂房、库房等钢结构建筑及防火重点区域的防火保护和装饰工程。2)板材轻质化。Palusol®防火板材为一种膨胀型建筑材料,其主要成份为水合硅酸钠,受热后会膨胀,保持良好的防火和隔烟性能,达到隔热和噪音隔离的效果。该材料还具有质量轻、厚度薄的特点,利于降低建筑构件成本。由Palusol®板材制成的防火门、防火套管等建筑部件效用长达数年之久,是长期安全防火的明智选择。

第二部分 层板国内市场综述

第一节 层板市场现状 分析 及预测

现在的地板 行业 的竞争角逐越来越激烈,各个地板品牌之间的争夺战已经拉开序幕。

三层实木复合地板 在国内推出多年却一直步履维艰,市场份额远低于国际水平。业内人士指出,消费者了解不多和价格居高不下成为三层实木复合地板普及的瓶颈,三层实木复合地板在国内真正流行还要十年。

实木地板到强化地板,再到复合地板,木地板的形式在不断演变,内容在不断丰富。然而,业内人士表示,其实纯实木地板和多层复合地板都是阶段性产品,三层实木复合地板才是木地板的最终归宿和永久方向,因为三层实木复合地板一能解决资源问题,二能解决木材物理性能;它比纯实木更节省资源、性能更稳定,又比多层实木用胶量少,代表着环保和舒适的整体趋势。殊不知,在法国、德国、瑞士和欧洲等国家,三层实木复合地板的普及率达80%%以上,但国内选择三层实木复合地板的只有不到5%。

三层实木复合地板克服了实木的缺点,是最具潜力的地板产品。记者在木地板专卖店看到,三层实木复合地板厚度一般为15毫米,表层是3~4毫米的珍贵木种,中层是横拼的硬杂木,增强厚度和稳定性,底层是软杂木。

据了解,设备贵、工艺繁、成本高、消费者不了解是三层实木复合地板推广的硬伤。说到心理价位,消费者普遍表示三层实木复合地板的售价应该比实木地板低。

随着环保观念的深入人心和市场的调整,纯实木地板注定会越来越少,既环保又能满足实木质感需求的三层实木复合地板,终究会越来越有市场。只要加强推广,该产品一定能得到消费者的认同。,三层实木复合地板只有与实木地板拉开价格差距,才能吸引消费者的眼球,如果当下这种集体降价促销的趋势能够持续,三年内,三层实木复合地板的市场占有率有望达到20%,而要真正普及则还需要十年的时间。

第二节 层板产品产量 分析 及预测

2003-2014年层板产品产量 分析 及预测

单位:万平方米

| 年份 | 产量 | 同比± |

| 2003年 | 29200 | - |

| 2004年 | 41148 | 40.92% |

| 2005年 | 51803 | 25.89% |

| 2006年 | 60221 | 16.25% |

| 2007年 | 70487 | 17.05% |

| 2008年 | 67588 | -4.11% |

| 2009年 | 89846 | 32.93% |

| 2010年 | 112104 | 24.77% |

| 2011年 | 134362 | 19.85% |

| 2012年 | 156620 | 16.57% |

| 2013年 | 178878 | 14.21% |

| 2014年 | 201136 | 12.44% |