第一节 上游 行业 发展状况 分析

有色金属是国民经济发展的基础材料,航空、航天、汽车、机械制造、电力、通讯、建筑、家电等绝大部分 行业 都以有色金属材料为生产基础。随着现代化工、农业和科学技术的突飞猛进,有色金属在人类发展中的地位愈来愈重要。它不仅是世界上重要的战略物资,重要的生产资料,而且也是人类生活中不可缺少的消费资料的重要材料。

2006年,中国有色金属工业整体保持了良好的发展态势,有色金属产品产量继续增长,企业经济效益大幅攀升。10种有色金属总产量实现1917万吨,连续5年居世界第一位。全国有色金属规模以上企业实现主营业务收入、利税、利润分别达到13475亿元、1631亿元、1100亿元,有色金属进出口贸易总额超过650亿美元。年黄金产量240.08吨,创历史最高水平。

2007年,中国有色金属工业固定资产投资继续保持较快增长态势。其中有色金属矿山领域固定资产投资增长显著,全年完成固定资产投资355亿元,比上年增长54%,占产业完成固定资产投资总额的22%。有色金属合金制造及压延加工领域固定资产投资出现较快增幅,全年完成固定资产投资420亿元,比上年增长33%,占产业完成固定资产投资总额的26%。有色金属冶炼领域完成固定资产投资730亿元,比上年增长15%,占产业完成固定资产投资总额的46%。

2007 年的各基本金属价格出现分化,镍、锌、铝略有下滑,铅、锡、铜上涨,但目前的金属价格仍远高于历史水平, 行业 整体依然位于景气周期。从历史看,金属周期一般与经济周期运行同步,金属 行业 景气下降往往起源于全球经济的景气下降。2008年中国及其它新兴经济体的快速增长大大弥补西方经济放缓的影响,全球经济增长依然良好,流动性依然充裕,因此预计金属价格整体维持高位,但波动加剧,且由于各金属供需的差异,价格继续分化,未来的铜、锡、黄金和铝价前景看好。

国内有色金属 行业 集中度低、规模效益差、资源分散,同时又是与国际市场接轨紧密的 行业 之一。在目前有色金属需求旺盛的情况下,有色企业势必要加大矿山资源投入力度。参股或者控股海外矿山、企业,能弥补中国有色矿产资源的不足,转变中国企业在原料波动中的不利局面。此外,企业产业链的延伸和 行业 集中度的提高可以更好的提高企业抗风险能力,能扭转中国企业在类似铜精矿加工费等谈判中既没有“定价权”也没有“话语权”的境地。

中国在21世纪的前20年,仍将处在工业化的过程中,制造业的快速发展,将会带动国民经济保持一个较长的高速增长期。因此,作为工业基础的有色金属工业的发展状况对中国经济能否继续保持相对较高的增长率就显得更加重要。中国国民经济的持续健康发展,是有色金属 行业 稳步发展的基础。今后一段时期,中国有色金属的需求将保持稳定增长。

第二节 下游产业发展情况 分析

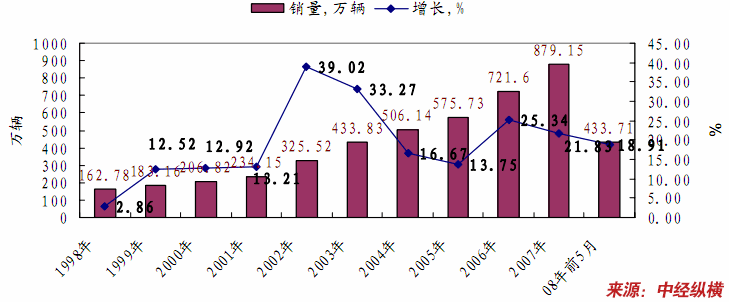

我国汽车工业经历了几年的平稳增长之后,2007年再度呈现出较快发展的趋势。汽车生产888.24万辆,同比增长22.02%,比上年净增160.27万辆;销售879.15万辆,同比增长21.84%,比上年净增157.60万辆;产销衔接情况良好,各月汽车产销率均超过90%,其中5月份、8月份、9月份和12月份产销率均超过100%。值得关注的是,我国汽车 行业 产销连续9年增幅保持两位数快速增长。其中,在2000年销量突破200万辆后,2002年、2003年、2004年、2006年和2007年,每年销量均跃升到新的百万辆级规模,2007年的销量水平更是比2003年翻了一番。2007年,我国轿车全年销量472.7万辆,同比增长23.5%,前十位品牌占有率超过30%。

2008年我国汽车产量有望达到1000万辆,其中乘用车产量730万辆,商用车产量270万辆。在乘用车品种中,轿车产量有望达到550万辆。从未来发展看,我国汽车工业的发展空间还是很大的,对车用钢板材的需求也将保持平稳增长,预计电镀锌钢卷带的需求将与汽车工业的发展同步提高。

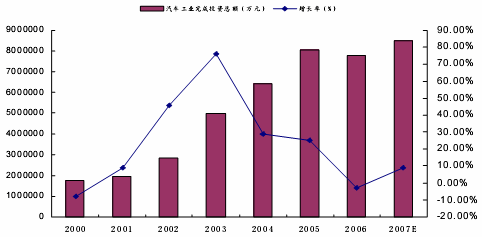

2000-2007年汽车工业投资趋势

1998-2008年汽车

行业

销量及其增长

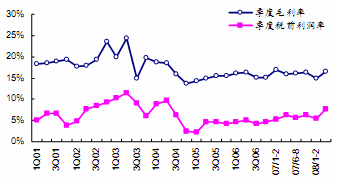

2001-2008年汽车整车

行业

月度累计利润率走势

第三节 产品技术发展现状

我国近年来逐渐地成为国际加工制造中心,加上国外投资的不断增加,金属加工的能力需求不断加大,而金属加工 行业 中的电器控制箱、机器外壳等一般来说都是钣金件,所以对钣金加工能力的要求也不断提高,钣金件加工技术取得了一定进步。钣金加工工艺比较复杂,甚至有些零件工序达到几十道之多,所以钣金加工企业通常需要各种各样的机械设备以满足不同工艺要求。我国钣金件加工精度可以达到几丝,技术水平基本能保证产品生产需要。

但是目前我国钣金件技术与国际先进水平仍有一定差距,相比较而言,设备效率不高,精度不准,而最重要的是研发人员和生产技术人员的专业技能还处于初级阶段,技术要靠师傅口传心授,培训机构仍然处于简单的机器操作培训阶段,还没有形成很专业的可持续发展的 行业 规范,因此很难满足国际上的高端客户的需要,导致有订单却做不出的局面。

第四节 产品工艺特点或流程

钣金工厂部门之间的运作与一般的制造业企业并无太大差异,主要区别体现产品在车间的制造流程。通常钣金件加工最重要的三个步骤是剪、冲/切、折。

1、下料(也称落料)工序

通常现场工人会根据PIE部门提供的展开图,通过剪板机从大块板材上剪切得到合适尺寸的零件材料。若是冲床,则必须考虑夹钳的死区。下料完毕后,工人会在每块材料的表面用记号笔标记料号。需要注意的是,也有部分工厂没有此加工步骤,直接在标准板材上排版,然后直接冲压/切割加工。

2、冲孔/切割工序

材料被送到数控冲床/切割机,进行冲孔/切割工序。在此工序,需要为被加工的零件编制NC(Numerical Control)代码。现在大多数机床厂商都会提供自动编程软件(国内的厂商几乎都是跟国外的此类软件公司合作,进行OEM销售,因此它们并没有自己的软件研发队伍),因此极大地方便了编程工程师。冲压/切割编程工程师所要考虑的因素是板材利用率、刀具、效率、精度等问题。冲压/切割完成后,零件便被去除微连接,接着将被送到折弯机折弯。

3、折弯工序

在折弯工序,主要考虑的是刀具选择、折弯次序、折弯补偿、折弯干涉等。通常也会有折弯编程软件随机销售,但是国内大部分数控折弯机还是人工编程,往往过多的依靠老师傅的经验,另一方面,国内的制造工艺要求相对于国外来说还有一定的距离,因而效率并没有提高,数控折弯机的性能没有发挥到极至。

最后,根据产品情况,可能要进行焊接、打磨、喷漆、组装、包装等工序。

第五节 国内外技术未来发展趋势 分析

为适应当前制造工业快速高效、复合柔性的市场要求,钣金加工技术正朝着数字化、集成化和智能信息化的方向发展。在生产加工设备和系统方面,先进制造技术层出不穷,板件冲压连接技术、SERTOM弯板机、高功率数控激光切割机、CNC电液同步折弯机、高效率的通快金属板材加工中心、数控折弯机及电液伺服同步数控技术等将在未来更加普及,成为钣金件生产的主力。我国未来将着重学习借鉴国外先进技术,提升我国钣金件厂家的技术水平。在软件上要向国际尖端水平看齐,改变目前我国自动编程软件研发落后的情况,未来投入更多人力物力设计专业钣金CAD/CAM软件。在硬件上,前期主要是引进国外技术和设备,提高生产效能,后期则着力于开发制造具有中国自主知识产权的专利产品,摆脱目前关键技术受制于人的局面。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。