第一节 产品技术发展现状

1、不同产品现状

1)以JB/T2203-1999《弹簧式安全阀结构长度》为主的通用类。目前国内大多数安全阀生产厂家均按本标准设计生产。如浙江罗浮锅炉附件厂、杭州阀门厂、江苏吴江阀门工具厂、上海阀门厂、开封高压阀门厂、海安阀门厂等。但本标准也不尽完美,规格不全,微启式安全阀最大公称通径为DNI00,全启式安全阀最大公称通径DN200,中间缺少DN65、DN125两个规格。根据我厂所生产的安全阀规格及掌握的资料来看,目前微启式安全阀公称通径最大达到DN250,全启式安全阀公称通径达到DN400。经考证,各厂家连接尺寸也不尽统一,如DN150全启式安全阀,浙江罗浮锅炉附件厂、上海阀门厂及江苏吴江阀门工具厂各不相同。

2)以API526《钢制法兰连接安全泄放阀》(FlangedSteelSafetyReliefValve)为主的美标体系。国内进口化工设备等所配的安全阀连接尺寸一般按照本标准。该标准公称通通径为DN25~DN200(l”~8”),公称压力为2~42MPa,喉径从D-T(9.5~146mm)。该标准比较科学规范,对压力、材料、温度、喉径等统筹考虑。依照喉径确定规格,同一喉径可以有好几个规格,相反同一规格可能有好几个喉径可以选择。如DN100~DN150(4”~6”)喉径有L、M、N、P四种可以选择。随着国际贸易及进口设备国产化的不断推进,该标准将在国内得到很大推广。目前该标准还没有转化为国标。

3)以在国际上影响比较大的安德森•格林伍德公司(AndersonGreenwood&Co.)为依据的活塞式导阀操作安全泄压阀(PilotOperatedPressureReliefValves)系列。国内一般称之为先导式安全阀,先导式安全阀由主阀和导阀组成,导阀操作主阀的开启和关闭。这种阀门排量大;不受背压的影响;可以在非常接近开启压力下进行不泄漏操作;启闭压差小等优点。一般适用于天然气管道等。目前国内还没有先导式安全阀标准及连接尺寸标准。并且这种类型的阀门刚刚开发,还没有广泛推广。国内大多数厂家按照该公司的数据设计制造,如浙江罗浮锅炉附件厂、航天十一 研究 所等。建议合肥通用机械 研究 所尽早起草并发布先导式安全阀标准。

4)以中国航天工业总公司第十一 研究 所设计研制的安全阀自成一个体系。航天十一所研制的HT系列安全阀品种多,有HTO普通安全阀(如图1所示)、HTB平衡波纹管式安全阀、HTR泄流阀、HTN特殊安全阀、HTGS高性能蒸汽安全阀。HTXY液体泄压阀、HTXD先导式安全阀等,且性能良好。但是除HTXD系列先导式安全阀与安德森•格林伍德公司连接尺寸相同外,其余与美标、国标均不相同。

5)以兰州炼油厂设计研制开发的A型、TA型封闭全开启弹簧式安全阀自成一个体系。该系列口径DN25~DN150(1”~6’),公称压力l.6~4.0MPa,喉径D~R(9.5-115mm)。该体系连接尺寸与美标及国标均不相同,为兰炼专用。

6)为锅炉、电站设备、减温减压装置配套的冲量式安全阀系列。如哈尔滨锅炉厂、东方锅炉厂、武汉锅炉厂、青岛电站辅机厂等配套的专用安全阀。此类系列阀门结构及连接尺寸各厂家一般不相同,可能有部分相同。

2、井下安全阀的技术现状

井下安全阀从产生到现在已经历了约70年,每个零部件都经历了多次改进、完善、从而使结构发生了较大的变化下面按井下安全阀的主要零部件的完善、发展来说明其技术现状。

1)阀体密封方式

早期的井下安全阀采用球阀密封方式,球阀密封的缺点是球阀转动时摩擦力大,可靠性差,更换密封件时球体和球座必须同时更换。因此,世界上新投产的油气井井下安全阀多采用阀板密封方式克服了球阀转动时摩擦力大,可靠性差更换密封件不方便的缺点。阀板密封是靠阀板上的锥面和密封座之间的配合。胜利石油管理局采油工艺 研究 所研制的SF-1型井下安全阀的特点是阀板采用铰支结构固定于阀板套上,阀板套与弹簧套用螺纹连接,阀板与阀板座采用锥面密封并配带聚四氟乙烯密封圈,低压时采用阀板软密封,高压时采用阀板硬密封。然而,在井下安全阀关闭过程中,普通阀板与阀座的接触过程为一次性完全接触,这种方式在油管内液体流速很大时,由于液体的冲击作用很有可能把阀板打碎。贝壳石油工具公司研制的T-5型安全阀,克服了这一缺点,阀板与阀座的密封采用先3点接触,其他密封部分后接触的方式来增加阀板与阀座的接触时间,减小接触冲击力,防止阀板由于液体冲击损坏,因而,这种密封技术被广泛采用。但阀板密封仍存在一些缺陷,如,阀板打开需要的活塞行程较长,因此,当井下安全阀安装深度较大时,其控制压力容易达到极限,这也增加了安全阀本体的长度,以致于质量增加。

2)活塞

活塞是井下安全阀的执行机构,用来压缩弹簧推动中心管打开阀板。其液腔内要保持压力以防止井下安全阀关闭,所以活塞的密封非常重要。运用活塞的优点是使中心管和活塞在一起运动的过程中,能够沿着同一中轴线推移,来增强执行机构的工作稳定性。但由于活塞直径大,密封圈周长长,从而增加了泄漏的可能性,导致控制系统失效。另外,由于活塞质量大,在阀板关闭过程中,弹簧需要克服的活塞重力就大,这样对弹簧的弹性要求就比较高。T-5型井下安全阀将大直径活塞改为小直径柱塞,这种设计需要加工较高精度的细长孔,在加工上有一定难度,另外,也不能保证活塞和中心管沿着同一中轴线移动。

3)锁定方式

井下安全阀的液控管线在高压情况下,容易导致密封圈刺漏,造成液控系统卸压,井下安全阀将关闭并失去安全保护作用。这时,只能强制将阀板打开并锁住,使井下安全阀处于永久打开状态,以保证油气生产的正常进行,待油井作业时对井下安全阀进行更换。胜利石油管理局采油工艺 研究 所研制的SC35-120型井下安全阀锁定,总成由锁套、锁簧、剪钉等组成,在液控系统失效时,用钢丝工具使锁套剪断剪钉,强制推动活塞中心管下行顶开阀板,同时通过锁簧锁定中心管,使阀板处于开启状态。这种永久开锁锁定机构非常复杂。且可靠性不高。T-5型井下安全阀改变了永久开锁锁定方式,省去了复杂的开锁锁定机构,只是在阀板处下入一个弹性钢圈将阀板撑开,这种设计既完成了永久开锁并锁定,又大大简化了结构,给施工带来很大方便。

4)连通转换方式

井下安全阀液控管线内的压力在正常时与井下安全阀内部液体通道不连通,当井下安全阀阀板密封失效后,要用钢丝下入小直径的管内安全阀,并通过原来的液控管线对油井进行安全控制#早期的。下安全阀,液控压力被内密封套密封在液压腔内,当内密封套被钢丝工具撞击并将剪钉剪断下移后,液孔压力腔就与井下安全阀的内部流体通道相通,再下入管内安全阀对油井进行安全控制。早期的井下安全阀在连通转换结构上有以下缺点:

(1)结构复杂、内密封套密封要求高,导致制造成本高。

(2)在钢丝作业过程中,有可能撞坏内密封套,而导致井下安全阀失效。

T-5型井下安全阀克服了这些缺点,对连通方式进行了改进,由内密封套下移式改为钻孔式。当需要连通时,只需下入机械钻孔工具在其薄弱部分钻孔可完成。Dennistoun提出一种更便于后期补救的井下安全阀结构,在阀板失效后,可在井口用钢丝下入一管内安全阀装置,该管内安全阀可自身在井下安全阀薄弱部分完成钻孔,使液控管线柱式压腔与井下安全阀内部液体相通来控制管内安全阀。与T-5型井下安全阀相比,Dennistoun提出的结构省去了从井口下入机械钻孔工具,给施工带来方便。

第二节 产品工艺特点或流程

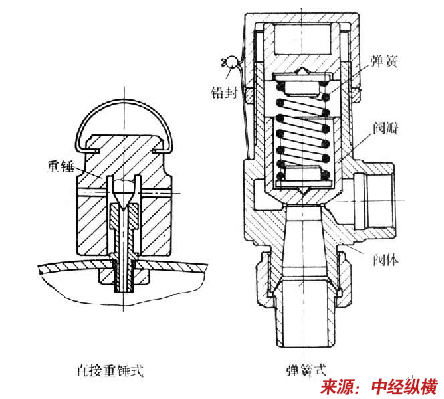

1、安全阀结构

安全阀结构图

2、电站锅炉安全阀检验新技术的特点:

在线检测系统由机械夹具、液压动力单元和数据采集处理单元三大部分组成,彼此相对独立,由两条10米长的液压软管和两条10米长的五芯屏蔽电缆互相联成一个完整的安全阀测试系统。它具有体积小、重量轻、组件模块化、设备计算机化、操作简单、稳定可靠等显著特点,性能在许多方面都超过国外同类仪器水平。

1)夹具:保证对待测安全阀实施夹持定位,为液压动力单元提供施加外力的环境,采用组合式结构,拆卸十分方便。

2)液压动力单元:提供可调节的液压输出和流量,最大输出10MPa,最大提升力为50KN,用以控制外加的提升力和提升速度。

3)数据处理单元:它是测试系统的核心,直接决定系统的可靠性和准确性。

其中,力传感器采用轮辐式结构,灵敏度极高,精度可达到0.05%,压力传感器采用高温型传感器,工作温度可达200~250度。两种传感器均为高输出式,内藏放大器,其线性度、重复性和抗干扰能力极强。

测试系统采用了二通道低增益,高精度放大电路,智能化A/D转换和数据采集电路,可同时采集力、压力二个参数,核心部分选用目前市场上先进的笔记本电脑(CPUPⅢ600),可绘制曲线并打印测试结果,具有汉字化的人机对话功能,各测量通道的数据均可在屏幕上显示,在超量程的情况下,确保系统和安全阀的安全,全部硬件采用模块化结构,便于维修和调试。

第三节 国内外技术未来发展趋势 分析

从长远发展来看,必须发展性能可靠、结构简单、智能化的井下安全阀系统应进一步加强深井、超深井井下安全阀的研制力度,提高井下安全阀系统的密封、智能化进程。

1、采用齿轮齿条结构开关阀板,结构简单、传动灵活、锁死机构可靠,又缩短了井下安全阀的结构尺寸,更经济。

2、通过传感器对井下安全阀动作进行监控,地面系统可以了解到阀板打开、关闭状态,弹簧的压缩状态以及柱塞的运动状态。

3、改进井下安全阀内运动部件与油气体之间的密封,防止砂及其他颗粒磨损安全阀运动部件,延长井下安全阀寿命。

4、国内对井下安全阀的 研究 尚处于起步阶段,应加紧研制,并进行市场开拓和推广。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。