第一节 彩涂板生产工艺流程 分析

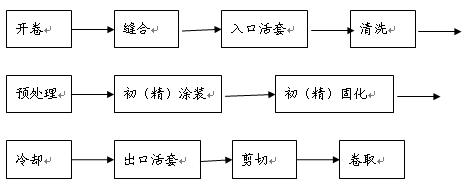

二涂二烘彩涂生产线的工艺流程简图

入口段:包括开卷、剪齐、缝接及贮料活套等设备,作用是将原料卷松开并将它们联接起来,以便连续地、匀速地为机组供应金属薄板。

预处理段:清洗被涂底板并进行表面处理,以提高防腐蚀性和对上层漆膜的附着力。

涂装段:是整个机组的核心部分,通常采用正、反两面同时涂装的二涂二烘工艺,即涂底漆初涂)→烘烤固化→冷却→涂面漆(精涂)→烘烤固化→冷却。随产品要求不同,还可以只一涂一烘或只涂单面。涂漆时可采用逆向或顺辊涂施工。炉温分段控制,各段温度取决于所用涂料品种、底板厚度及通过烘炉的时间。

出口段:将产品分卷(或按要求尺寸切成单张)。

第二节 国外彩涂板生产工艺发展阶段比较

彩涂板生产技术1927年首创于美国,1936年建成第1套彩涂钢板生产机组,1955年建成世界第1套带钢连续彩涂生产机组。20世纪60年代彩涂板生产迅速发展,在北美、欧洲、日本发展尤为迅速,目前全世界已有400余套彩涂机组,总产能约1400万t/a。彩涂板已广泛应用于建筑、家用电器、器具及家具等领域。

第三节 我国彩涂板生产工艺创新历程与途径

国外部分企业的成功经验表明,用于 研究 开发的投资占企业销售额的1%时,企业难以生存,占2%时可勉强维持,占5%时才有竞争力,而我国彩涂板企业用于 研究 开发的投资平均还很低。

针对上述 行业 发展中存在的问题,我国彩涂板 行业 应走产学研相结合的道路,建立产业技术创新战略联盟。要健全产学研一体化的技术创新体系,要探索建立产业技术创新联盟,构建企业与优秀的 研究 院所和著名的高校相结合的共性技术创新平台,瞄准发展的共性关键技术与装置,共同开发、共担风险、联合竞争、共同受益。

第四节 国内彩涂板生产设备简介

典型的彩涂板生产线由五大部分所组成,即引入段(开卷、剪齐、缝接、积料)、预处理段(清洗、化学处理)、涂装段(涂底漆、烘烤、涂面漆、烘烤,其中还有背涂)、后处理段(进一步加工,有贴膜、印花、压花和压型之类)和引出段(完成产品的收卷工序)。此中比较重要的是预处理段(清洗、化学处理)和涂装段。

第五节 国内彩涂板生产设备应用现状

彩涂板生产工艺采用两涂两烘的辊涂法,设置清洗段,固化炉采用悬垂式间接加热炉,焚烧炉选用直燃式,可生产部分家电用板。彩涂工艺段速度最大为120 m/min。彩涂板生产线工艺设备除引进CPC、EPC等检测装置关键设备以外,其余均采用国外技术、国内制造,国内生产部分达到95%以上。

随着我国国民经济的高速发展,特别是近十年,我国建筑业以前所未有的速度发展;汽车制造业已成为我国的支柱产业;家电产品产量跃居世界前列,这都为彩涂板提供了广阔的市场和应用空间。市场对彩涂板的需求急剧增长,使我国的有机涂层钢板的生产进入高速发展期。随着国民经济的发展,对彩涂板的需求愈来愈旺盛,彩涂板生产先进技术装备的国产化工作就提到了议事日程上了,因此为了促进国民经济的发展,降低彩涂板的生产成本,中冶京诚工程技术有限公司在消化和吸收大量国外先进技术的基础上,成功地开发了国产化的彩涂生产线技术装备,国产化率达到95%以上,其产品完全能够满足用户的要求,得到了投资方的认可。

第六节 我国彩涂板生产设备技术研发动态

1、采用新型焊机。镀锌板焊接性不好,机组多采用缝合机。三菱电机研发了镀锌板焊机。带钢过辊涂机不需要抬涂敷辊,避免了带钢缝合区对辊面的伤害,减少抬涂敷辊漏涂带钢的长度。

2、新型辊涂机。新型的单滑轨涂装机消除了多重辊系间误差,通过增设博士刀及传感器,使涂层更匀。开发辊帘式流动涂装机—涂料流入2个涂辊之间,由涂辊间隙决定涂膜厚度,膜厚可精确控制,板面无辊印,彩涂板表面有独特的金属光泽。初涂时采用辊涂,精涂时采用幕帘涂装机,将液态涂料幕流到钢带表面,涂过的钢带不会留下辊痕。

3、完善固化炉。采用补风净化技术,补入新风必须严格过虑,进风口装中效过滤器和亚高效过滤器,新风过虑后含尘量<1.5mg /Nm3;间接燃烧的后燃烧系统,采用焦炉或混合煤气做燃料时,供热集中到废气焚烧炉内,将补风温度加热到足够高,送到固化炉各区段,燃烧产物不进入固化炉;区段控温技术,各区段温度是同时调节热风及冷风量实现,设有整套的热冷风控制系统,提高热利用率;利用焚烧炉烟气预热补风,采用蓄热式换热技术(RTO),排烟温度<200℃。

4、配置先进的自动化仪表。如在线色差仪、湿膜测厚仪与干膜测厚仪等。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。