第一节 产品技术发展现状

我国棒线材管技术经过近些年的技术改进及工艺研发,取得了显著的成果。

1、连续式棒线材轧机的快速发展与应用

老式棒线材轧机,特别是横列式轧机由于轧制速度慢,轧件温降快,头尾温差大,为了保证产品质量,尽可能采用具有大延伸能力的孔型系统,如椭-方、六角-方孔型系统,以减少轧制道次。进入20世纪90年代以来,连续式棒线材轧机在我国得到了迅速发展,以上限制条件已不存在。当轧制速度大于8~9m/s时,轧件还会产生温升。为了提高产品质量,减少孔型磨损和换孔次数,提高轧机作业率,不但不采用大延伸能力的孔型系统,反而采用延伸能力不大,但变形均匀的孔型系统,如椭圆-圆、椭圆-立椭圆孔型系统。

2、计算机辅助孔型设计进一步发展

计算机辅助设计(CAD)自20世纪80年代初应用于轧辊孔型设计以来,由于其具有设计效率高、能够同时发挥计算机和人各自优势等优越性,近年来在国内外得到较快发展。目前我国在棒线材管的设计当中已经将计数机辅助孔型设计软件成功开发并应用。目前这些CARD软件基本上都是在Windows环境下,用Visual Basic高级语言进行源程序编程,设计思路与孔型设计的思路完全一致,用户使用软件设计时与正常设计思路一样,只是无需动笔。大量的计算、判断、选择都由计算机完成,用户只需操作鼠标,输入必要的原始数据,在关键时刻进行判断和选择即可。

3、先进生产线建设现状

1)中特集团:棒线材精整热处理生产线

2)宝钢上五:高合金钢棒材加工生产线

3)东特集团:高精度合金钢棒线材连轧生产线、精整热处理生产线

第二节 产品工艺特点或流程

1、工艺流程

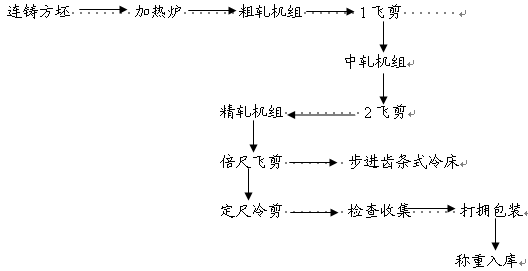

棒线材管生产工艺流程图

2、生产过程

1)钢坯输送

所有轧线设备均布置在+5.00m平台上,轧线标高为+5.80m。当采用热坯生产时,合格的连铸钢坯以单根方式从连铸热坯出坯台架送入输送辊道,输送辊道将坯料向前输送。坯料在输送辊道运输过程中经设在辊道中的坯料秤称重,自动显示纪录每根坯料的重量。在输送辊道上不合格的坯料(人工右眼检查、表面缺陷、弯曲度过大和目测测长不符合要求的坯料),可由设在输送辊道侧面的剔除装置剔出。合格的坯料经提升机构将其提升到+5.00m平台的辊道上,通过入炉辊道送入加热炉。热送坯料进入加热炉的温度约为~600°C左右。

当采用冷坯生产时,坯料以单根方式经输送辊道向前输送,在输送过程中进行称重,在辊道的另一侧设有不合格钢坯剔除装置,经人工检查表面缺陷和弯曲度达不到要求的坯料在此剔出。坯料后经提升机构将坯料提升到+5.00m平台的辊道上,通过入炉辊道送入加热炉加热。蓄热推钢式加热炉按不同钢种的加热制度,将坯料加热到980~1150°C。加热好的钢坯按照轧制节奏由出钢机从加热路侧面单根推出,出炉后的钢坯由输送辊道运送到粗轧机组第一架轧机中。不合格的钢坯由钢坯剔除装置在此剔出。

2)钢坯轧制

钢坯首先进入6机架轧机组(¢550x4+¢450x2)中轧制,然后经1#飞剪切头、尾后送往6机架中轧机组(¢450x4+¢350x2)中轧制。粗轧和中轧为微张力轧制。轧件从中轧机组出来经2#飞剪切头、尾后送往6机架精轧机组(¢350x6),精轧机组(13#~18#轧机)各机架之前设有活套,进行无张力轧制,保证轧件的尺寸精度。为了Ⅲ级带肋钢筋的生产,在中轧机组后设置有预穿水冷却装置,控制轧件进入精轧机组的温度,即控制轧件的终轧温度。

全部轧机为平立交替布置,并且精轧机组的16#、18#立式轧机可翻转为水平轧机,即精轧机组中的2架平、立转换轧机。这不但可对¢12~18mm的小规格带肋钢筋进行切分轧制,而且为今后拓宽产品品种奠定了基础。除切分产品外,轧件全线为无扭转轧制,不同规格的产品从其相应的机架轧出。最大轧制速度为18m/s。¢12的带肋钢筋采用3线切分发轧制,¢14、16、18mm的带肋钢筋采用2线切分发轧制,这时第16#、18#架轧机由立辊位置转为平辊位置。当轧线下游出现故障时,1#、2#飞剪自动启动,进行连续剪切,将轧件进行碎断处理,防止事故进一步扩大。出精轧机带肋钢筋棒材立即进入水冷装置进行在线余热淬火处理,也就是将轧件经过水冷箱强制水冷,使其表面温度急剧降至300°C左右,形成马氏体组织,出水冷箱后,轧件芯部的热量散出对表面马氏体组织进行回火,最终获得表面为回火马氏体组织、芯部为细粒珠光体组织,这种组织的产品具有较高的抗拉强度,可使带肋钢筋强度提高一个等级。根据不同钢种、规格的产品要求,对水冷装置的使用段数、水量等进行设定,以便达到要求的轧件温度。

3)定尺寸、剪切

水冷或(或空过)的轧件被夹送辊夹住送入倍尺分段飞剪,由分段飞剪进行长度优化分段剪切,切成适应冷床长度的倍尺。分段后的轧件由冷床输入辊道及抛钢装置送到120×12.5mm的步进齿条式冷床上,轧件在冷床上边步进边自然冷却。下冷床前由对齐辊道使轧件一端对齐到冷床输出方向一端,然后由链式移送机按一定间距和数量形成成排的钢材组,用卸钢装置成排送到冷床输出辊道上冷床输出辊道将从冷床卸下的钢材运送到冷飞剪处,在行进中切成定尺长度(其中≥25mm规格的轧件采用孔型飞剪)。

4)检查、分选、捆扎入库

定尺材由剪后辊道运走,在冷飞剪后辊道的端部设置有短尺收集装置,将冷飞剪最后剪切的非定尺长的成品收集剔除。合格的定尺材紧双辊道制动、齐头后,由升降横移机横移至移送台架上再由移送台架送到成品跨内。移送台架欲3组链式运输机组成,定尺材在移送台架运送的过程中进行检查、分选、人工计数,然后落在带有立辊的收集辊道上收集成束,然后人工进行捆扎,最后送到收集台架上进行钢材捆的称重、挂标牌和收集。成品料捆由成品库内的双钩吊车吊到堆放区成“井”字形堆放。轧制过程由人工在冷床上取尺寸试样,检验用试样在冷剪处选取。主车间内全部轧机为平/立交替布置,除切分轧制因工艺要求、部分道次需扭转外,其余均实现无扭转轧制,不同规格的产品从相应的机架轧出。轧制过程中产生的切头及轧废料首先由切头箱收集,然后再由吊车吊走、由汽车运出车间或直接由叉车运出车间,设计中同时具备这两种方式。

第三节 国内外技术未来发展趋势 分析

当前,我国轧钢技术发展的重点是继续坚持品种结构调整的方针,树立精品意识,努力开发市场急需的高附加值产品,把主要精力放在产品更新换代上。因此采用下列新技术、新工艺改造现有合金钢生产线,提高产品质量和降低生产成本,已成为棒线管材生产厂家未来的发展方向。

1、连铸坯热送热装技术

连铸坯热送热装工艺具有节能降耗、提高加热炉产量、降低二次烧损、减少钢坯库存量和堆存面积、缩短生产周期等优点,所以,热送热装工艺也是合金钢轧机建设考虑的课题之一。

现在新建的很多钢厂都采用了炼钢-精炼-连铸-轧钢紧凑式布置生产工艺,轧钢与连铸间通过热送辊道、提升装置及保温输送辊道,直接热送热装,这在一般棒线材生产线中已成为共同的实践。

2、精密轧制技术

棒线材减定径机组作为合金钢在线尺寸精度控制的精密轧制技术,也越来越受到更多厂家的重视,其主要特点如下:产品尺寸精度高,表面质量好;自由尺寸轧制;单一孔型系统,容易操作。实现控制轧制。

棒材减定径机组通常为3~5架,前几架轧机起延伸变形作用,后2架轧机起定径作用。4机架轧机的孔型为椭-圆-圆-圆系统。使用减定径机组后,产品的尺寸公差可以控制在±0.1mm内,甚至达到±0.5mm,椭圆度控制在60~80%内,这样可以达到二次冷加工中达到的公差值,因此可以省略或简化一些机械加工工序。

3、低温精轧技术

低温轧制(开轧温度~950℃)是一种能节约能源、细化晶粒、减少烧损和金属脱碳的一种有效轧制方法,但是,低温轧制由于对机械强度和传动能力要求很高,金属组织在变形中形成“带状组织”更趋严重,材料性能趋向性增大,对疲劳韧性影响较大,所以,低温轧制技术受设备等因素的制约正处在推广中。

低温精轧是在粗中预精轧机组采用与常规轧制工艺相同的轧制温度,在成品轧制的最后2~4道次内,控制轧件温度和变形量,改善产品组织和性能的一种控制轧制方法。

4、单一孔型轧制和“自由尺寸”轧制技术

配置有减定径机组的棒线材生产线,一般采用成品都从减定径机组轧出。更换规格时,只需调整或更换减定径机的轧辊和孔型,其上游轧机依次空过,实现单一孔型系统轧制。

单一孔型轧制的主要特点如下:更换产品规格时,减定径机上游轧机空过,不需要调整,只对减定径机进行调整,更换规格时间短,效率高;所有规格都从减定径机轧出产品精度高;导卫和生产备件少,简化了生产准备工作。

“自由尺寸”轧制:当采用减定径机轧制时,仅通过调整减定径机的辊缝,而不需要其它轧机作任何变化,就可以生产相邻规格产品,这样可大大缩短更换产品规格时的停机时间。对于KOCKS三辊轧机,产品直径调整范围达到产品名义直径的9%,对于线材TEKISUN减定径机,“自由轧制”尺寸范围达±0.3mm。

“自由尺寸”轧制的特点如下:大大减少孔型的数量和机架更换的次数;减少备用轧辊和导卫的数量;轧机生产率得到很大提高;继续保持较高的产品精度。

单一孔型轧制和“自由尺寸”轧制技术都是从工艺操作方面改进和提高了生产效率,降低了生产成本,适合合金钢多品种生产的需要,可供实际生产借鉴。

5、直条棒材在线缓冷技术

在国内现有生产车间中,有一种新颖的直材在线缓冷技术。该技术是在轧件上冷床时用较短的倍尺长度,然后快速通过冷床后由冷剪或砂轮锯定尺分段,直接由设在定尺机后的缓冷收集箱收集缓和冷。

根据设计结果,在入冷床轧件温度为950℃,定尺长度6.0m,倍尺长度36.0m的情况下,直径≥20mm棒材进缓冷箱轧件温度可保持在~470℃,即可满足马氏体棒材缓冷的要求。

6、线材在线散卷固溶处理

对于最终使用质量要求不是很严格的奥氏体不锈钢,如弹簧、钢绳和一些要求强度高而韧性不是很高的场合,及作为最终热处理的预处理工序,都可直接利用轧制余热进行在线散卷固溶处理,以节省能耗,降低生产成本。

散卷固溶处理方式为在摆动段辊道后的辊道上下方各设置一段高压水喷嘴或冷却水槽,长度~10m,当线圈进入水冷段后,喷嘴同时喷水或进水槽,使奥氏体线圈快速冷却而达到固溶的要求。固溶后的冷却水在辊道下方收集后由泵提升送至水处理站循环使用。

7、奥氏体不锈钢盘卷在线环型炉固溶处理

为充分利用轧制余热,节省离线固溶处理二次加热的能耗,降低生产成本,并得到良好固溶状态的奥氏体不锈钢盘卷,设置在线环型炉处理工艺。环型热处理炉能力应与轧机生产能力相匹配。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。