第一节 产品技术发展现状

新型传动带主要是指切边V带、同步带和多楔带。目前,我国主要依靠进口设备生产,其生产才刚刚起步,但由于它适应了高转速、高负荷、高效率、高寿命的要求,其应用范围正日趋扩大,尤其是在机械化、自动化程度高的汽车、轻工、家电等 行业 已得到普遍应用。相比之下,我国新型传动带生产设备的研制更显不足,致使我国传动带 行业 的工装设备相当落后。

新型传动带生产设备包括短纤维胶片裁断拼接机、多功能V带成型机、V带(同步带)成型机,V带(同步带)切割机、V带测量研磨机、V带脱模机、涂布烘千机、同步带磨削机、直筒胶套硫化罐、同步带脱模机、多楔带磨削切割机、V带疲劳寿命试验机以及膨胀鼓等20多种设备和工装模具。其中的成型机、脱模机、硫化罐和膨胀鼓等已系列化研制,用以生产周长400一5000mm的新型传动带。

针对目前国内设备存在的自动化程度低、劳动强度大、控制精度低及人为因素对产品质量影响大等缺陷,在设备研制过程中,大量吸收了目前相关 行业 的先进产品,例如工业触摸屏、工业控制计算机、交流伺服系统、精密滚珠丝杠和直线导轨等,使设备具有了较高的机电一体化水平,部分性能超过进口设备,例如成型机线绳张力误差仅为土IN、实现了创新设计。自行开发应用软件,动态显示设备生产过程的工艺参数和过程曲线,完善设备,尤其是测试设备的数据存储和报表打印功能;实行计算机联网控制,以方便生产管理,提高生产效率,降低生产成本;完善测量研磨机的功能,增加绝对长度和露出高度测量的功能,使测长精度达到0.04mm.。

第二节 产品工艺特点或流程

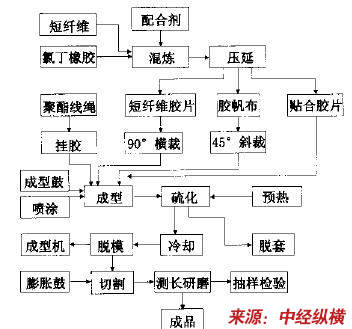

切边v带生产工艺流程

第三节 国内外技术未来发展趋势 分析

多年来,传动带的生产工艺在世界各地一直没有大的变化,不外炼胶、成型、硫化三大老的工艺。所不同的是,切割式三角带取消了V型带成型时的包布,并改为在硫化后切割,同时增加研磨工序。而对于齿型带则是在带齿形沟槽的模型上,先置入外包帆布,然后呈螺旋状缠上芯线,而后上覆橡胶片,连同模型一起送入硫化罐硫化。此时,利用橡胶在加热中的塑性流动,从芯线的缝隙将帆布充入模齿内而形成带齿,硫化后再从模型中取出成适当的宽度。

这种生产工艺,把传动带的制造过程人为地分割成好几块,无法联结起来;加之传动带的品种规格太多,生产批量很小,产品变动频繁,给工艺设备的连续化、自动化带来了诸多困难,生产效率十分低下。当前国外的发展趋势,一是努力 研究 实现工艺的连续化生产,提高设备自控水平,促使生产效率大幅度提高:二是继续扩大使用聚氨酯等液体弹性体,从根本上简化工艺,缩短流程,改变传统的橡胶工艺加工方式。现在,聚氨酯液相加工工艺在小型和微型带中,已占据主导地位,前景十分乐观。

还有,短纤维橡胶的混合也是当今世界传动带业界一大课题。如何使短纤维在橡胶中均匀分散,并解决由此而产生的胶料高粘度化,造成生产效率下降的现象,需要在混炼方法和控制方式有新的突破。另外,短纤维橡胶的纤维排列取向也是不可忽视的又一个问题,通常采用压延机和压出机定向供胶出片、按流动方向取片的方法,也并非最佳良策。无纺布、复合片材是今后开发的方向。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。