第一节 产品技术发展现状

芯片的封装技术多种多样,有DIP、POFP、TSOP、BGA、QFP、CSP等等,种类不下三十种,经历了从DIP、TSOP到BGA的发展历程。芯片的封装技术已经历了几代的变革,性能日益先进,芯片面积与封装面积之比越来越接近,适用频率越来越高,耐温性能越来越好,以及引脚数增多,引脚间距减小,重量减小,可靠性提高,使用更加方便。

国内引线框架 行业 从上世纪八十年代中期开始起步,我国半导体引线框架技术发展将向着细间距产品:冲压和蚀刻型引线框架的内引脚节距小于140微米;封装尺寸和引线长度缩小。湿度灵敏性(MSL)增强:微型蚀刻;改进对Ni/Pd/Au元素的表面处理;目标是达到MSL等级1。

国际市场上,引线框架及材料主要由日本、韩国、德国供货,主要有高导电、高强中导电、高强高导电三大合金系列:高导电系列的强度为400MPa-450MPa,导电率80%-85%IACS;高强中导电系列的强度达450MPa-550MPa,导电率55%-65%IACS;高强高导电率系列的抗拉强度在600Mpa以上,导电率大于80%IACS。

国内半导体封装技术发展趋势将呈现中高档封装形式(SSOP、TSOP、QFP、TQFP、PBGA等)呈逐年上升趋势,而DIP封装以每年约10%的速度在递减;DIP与SOP等中低档封装形式仍占多数。

在国内,IC封装用铜合金引线框架材料与国外同类产品相比,生产上存在品种规格少,性能不稳定,铜带成品率在40%~50%(国外在75%以上),产业化规模小等一系列问题,在板型状况、残余内应力、表面光洁度、边部毛刺、宽度与厚度公差超差、外观要求不合格等各方面的不足。与国外产品存在较大差距。

目前框架 行业 总体生产规模小,总体的技术水平和产品档次与发达国家相比还有较大差距, 行业 的投资规模和研发水平低。

第二节 产品工艺特点或流程

在生产工艺方面,国内导线架生产工艺为冲制型和刻蚀型两大类,以冲制型为主流工艺,其产量占导线架总量的95%以上的份额。刻蚀型生产主要用于高精度、多管脚、小节距、非标准产品,其数量仅占导线架总数的2%左右。

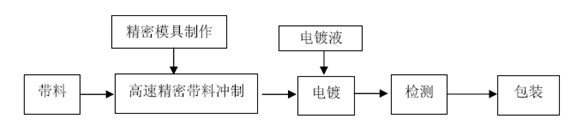

冲压制作导线架的工艺流程

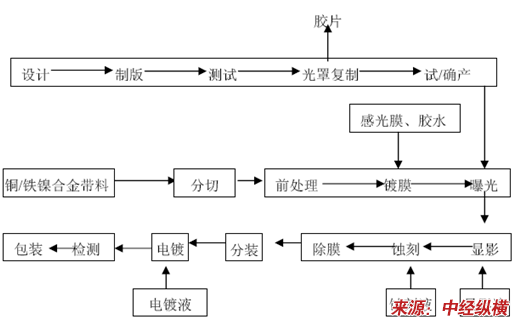

蚀刻制作导线架的工艺流程

第三节 国内外技术未来发展趋势 分析

随着光电、微电制造工艺技术的飞速发展,电子产品始终在朝着更小、更轻、更便宜的方向发展,因此芯片元件的封装形式也不断得到改进。

目前及可预见的未来,国际国内的半导体封装的主流封装方式仍是SOP 、QFP等必须采用引线框架的封装方式。但目前国际上出现了以球焊阵列封装(BGA),芯片尺寸封装(CSP),多芯片组件(MCM)以及系统封装(SIP),多芯片封装(MCP)等先进封装技术代替最初的DIP、SOP、QFP等必须采用引线框架的封装方式的趋势,先进的封装技术促使引线框架逐渐为层压基板材料所取代,是集成电路封装形式的发展方向。因此,从长期看,尤其是从全球范围看,塑封多层基板对单体导线架存在部分替代效应,发达国家半导体封装技术进步将影响单体导线架的需求增长幅度。但是基于全球电子产品消费的高速增长,加上国际半导体单体导线架产业向国内转移,国内单体导线架的需求将继续保持上升趋势。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。