第一节 齿轮 行业 技术发展状况

一、谐波齿轮传动技术发展状况

1、发展历程

谐波齿轮传动技术是20世纪50年代随航天技术的发展而产生的一种新的传动技术。在谐波传动出现后短短的几十年中,世界各工业发达国家都集中了一批 研究 力量致力于这类新型传动的研制。如美国、原苏联、日本、德国、法国、英国、瑞士、瑞典及意大利等国都开展了谐波传动的研制工作并推广应用这项技术。近年来除在卫星、机器人和数控机床等领域采用谐波传动外,对谐波传动的基础理论也开始进行系统的 研究 。

谐波齿轮传动技术于1961年由上海纺织科学 研究 院的孙伟工程师介绍人我国。此后,我国也积极引进并 研究 发展该项技术,1983年成立了谐波传动 研究 室,1984年“谐波减速器标准系列产品”在北京通过鉴定,1993年制定了GB/T14118—1993谐波传动减速器标准,并且在理论 研究 、试制和应用方面取得了较大的成绩,成为掌握该项技术的国家之一。到目前为止,我国已有北京谐波传动技术 研究 所、北京中技克美有限责任公司、燕山大学、郑州机械 研究 所、北方精密机械 研究 所等几十个单位从事这方面的 研究 和生产,为我国谐波传动技术的 研究 和推广应用打下了较坚实的基础。

2、产品现状

目前,国外小模数精密谐波齿轮传动装置多采用短筒柔轮,其体积小、重量轻、承载能力高;我国还是普通杯形柔轮,还没有生产短筒柔轮谐波齿轮传动装置。

国外短筒柔轮谐波齿轮传动装置的体积仅是我国相同大径产品的30%左右,而承载能力(转矩)却是我国相同外径产品的1.39~2倍。

另外,国外小模数谐波齿轮传动装置中的齿轮精度一般比我国的齿轮精度高2级,运动精度和回差<3',而我国产品的回差一般都在6'以上。

二、齿轮精锻技术发展状况

在我国,齿轮精锻技术的发展经历了漫长的历史过程。20世纪60年代,我国开始 研究 精密锻造工艺技术。上海交通大学是我国最早从事精密成形——冷挤压的基础理论和应用技术 研究 的单位之一。上海汽车电器总厂最早完成了汽车起动机中的“齿轮曲面盘”的冷挤成形。中国第一汽车,集团公司工艺 研究 所,对直齿外花键、半轴花键、锥齿轮等进行了精密成形工艺 研究 ,一汽集团从2002年开始全部采用精密锻造生产重型卡车后桥中的行星齿轮、半轴齿轮等。昆山正大新成精密锻造有限公司采用精密锻造技术生产汽车同步器齿环、汽车空调压缩机齿轮。四川雅安齿轮厂是以精密锻造工艺生产差速器齿轮的专业厂,近年又引进了具有国际20世纪90年代先进水平的冷摆辗直齿锥齿轮生产技术和设备,生产取代进口的轿车齿轮,现已批量生产。江苏太平洋精密锻造公司主要产品有:汽车差速器直齿锥齿轮、变速器结合齿轮、压缩机齿轮、等速万向节内星轮等各类齿轮精密锻件。郑州机械 研究 所,一直致力于 研究 和开发齿轮的精密锻造成形技术,取得了丰硕的成果,其精密成形工艺技术达到国内领先水平和国际先进水平。郑州机械 研究 所的摩托车超越齿轮、汽车起动机起动齿轮、直齿圆柱齿轮等精锻件已接近净成形。

三、粉末冶金技术发展状况

粉末冶金齿轮是少切屑、无切屑的高新技术的产物。20世纪90年代以来,我国粉末冶金制品 行业 引进关键制造技术及硬件设备,进行大规模技术改造,为粉末冶金发展打下了良好的基础。

虽然粉末冶金齿轮在整个粉末冶金零件中难以单独统计,但无论是按质量还是按零件数量,粉末冶金齿轮在汽车、摩托车中所占的比例都远远大于其他领域中的粉末冶金零件。

目前,典型粉末冶金齿轮主要有:各种汽车发动机中的凸轮轴齿型带轮和曲轴齿型带轮、摩托车中的从动齿轮、油泵齿轮、锥齿轮等。

1、凸轮轴齿型带轮

凸轮轴齿型带轮是各种汽车发动机中普遍使用的粉末冶金零件,通过一次成形和精整工艺,不需要其他后处理工艺,可以完全达到尺寸精度要求,尤其是齿型精度要求。与用传统机械加工方法相比,在材料投人和制造工艺上都大大减少,是体现粉末冶金特点的典型产品。

2、曲轴齿型带轮

曲轴齿型带轮也是汽车发动机中较典型的粉末冶金零件。与凸轮轴齿型带轮不同,它有四个螺纹孔,是必须通过钻孔攻螺纹方法加工的。目前,汽车发动机中的凸轮轴、曲轴齿型带轮使用粉末冶金件是成本最低、最合理的一种方法。

3、从动齿轮

摩托车中的各种从动齿轮是国内粉末冶金厂家生产中产量最大、最集中的一种粉末冶金齿轮。该齿轮进口价格很高,因此需要在国内生产来替代进口。由于从动齿轮的齿型精度要求IS07级,尺寸配合精度要求高,因此加工难度较大。目前已经能够达到设计要求,而且也体现出粉末冶金从动齿轮耐磨性好,噪声小的特点。其制造方法是:成形一烧结一整形一高频淬火一剃齿一加工内孔一浸油。

4、油泵齿轮

油泵齿轮几何精度和齿型精度要求非常高,在粉末冶金模具的设计和制造过程中,需要结合粉末冶金本身的特点,找出产品从压制成形到烧结过程中的齿型与齿顶、齿廓、齿根的变化规律,再结合粉末冶金精整的特点,确定出精整模的内腔轮廓。采用粉末冶金法制造机油泵齿轮,无需对齿型进行精密加工,既可保证齿形和几何精度,以及尺寸的稳定性。

5、锥齿轮

粉末冶金锥齿轮与失蜡铸造锥齿轮相比,生产成本可降低32%。

第二节 齿轮 行业 技术发展趋势

一、谐波齿轮传动技术趋势

随着工业智能机器人、数控机床、医疗器械、无线电通讯设备等民用设备仪器的质量、性能、可靠性的不断提高,以及武器装备的不断更新换代,必然对其中的谐波齿轮传动提出越来越高的要求。谐波齿轮传动装置的小型化、高精度和高可靠性将是谐波齿轮传动的主要发展趋势。

二、齿轮精锻技术趋势

我国年齿轮锻件的总产量已居世界第二,但目前产品种类单一,技术含量低,高附加值产品较少,相对世界先进水平仍比较落后。近年来,根据对外开放和全球采购形势的要求,我国齿轮锻造的发展也呈现了热锻、冷锻、温锻以及复合锻造并举的局面。圆柱直齿轮、星轮、斜齿轮、锥齿轮、花键轴、棘爪、齿形类连接套等均可锻造成形,而且随着锻造设备的开发和材料科学的进步,齿轮产品正向专业化、规模化、商品化生产方向发展。随着我国汽车工业的发展,“以锻代削”是齿轮加工的发展方向。根据金属的塑性成形原理,采用精密锻造工艺将齿轮齿形一次成形,无需倒角及后续车削加工,从而提高了产品精度及生产效率,节省了材料,降低了生产成本。

三、粉末冶金技术发展趋势

1、发展粉末制取新技术、新工艺及其过程理论

重点是超细粉末和纳米粉的制备技术,快速冷凝制备非晶、准晶和微晶粉末技术,机械合金化技术,自蔓延高温合成技术,粉末粒度、结构、形貌、成分控制技术。总的趋势是向超细、超纯、粉末特性可控方向发展。

2、建立以“净近形成形”技术为中心的各种新型固结技术及其过程模过程理论,如粉末注射成形、挤压成形、喷射成形、温压成形、粉末锻造等。

3、建立以“全致密化”为主要目标的新型固结技术及其过程模拟技术。如热等静压、拟热等静压、烧结-热等静压、微波烧结、高能成形等。

4、粉末冶金材料设计、表征和评价新技术。粉末冶金材料的孔隙特性、界面问题及强韧化机理的 研究 。

第三节 行业 发展趋势

一、需求趋向个性化

从对齿轮制造业生产情况的 分析 中,可以看出“十一五”期间其对国产数控机床需求有几点变化,如个性化需求加强,高价格、高质量、高时尚意识增强,竞争方式也由以价格驱动为主过渡到以时间驱动为主。也就是说,企业生产方式要适应市场的变化,要由在市场比较稳定的过去所适合的大批量生产方式转变为适应市场变动的大规模定制生产方式,能做到既适应多品种(适应市场需求)又能形成大批量(降低生产成本)。具体来说也就是对以下几种技术的大量需求:

以中档(普及型)数控机床为主(占60%),高档机床为辅(占30%),尽量不选用低档(经济型)机床。因为目前 行业 内低档机床占35%以上,不加强更新和提档的力度,生产效率、加工精度的提高将十分缓慢。

加强研发齿轮 行业 急需的空白数控机床。对国外零传动齿轮机床的研发情况要加以足够的关注,并纳人中长期产品发展 规划 。

除提高单机的技术性能外,要研发并开始提供整体解决方案所需的整条柔性生产线和其他成套设备,目前这个领域所需的设备全部依赖进口。

二、机床需求巨大

据统计,1995年前中国齿轮制造业有各类机床总台数约30万台。1995~2005年约新增机床20万台,合计50万台。但其中有近20万台因役龄超过15年以上及性能落后陆续报废,其余30万台尚可正常使用。

2006~2010年将新增设备10万台,即每年用于新增设备投资约60亿元,新购机床2万台,每台平均单价30万元。到2010年,我国齿轮制造业应有各类机床总数约40万台,其中数控机床10万台,数控化率25%(高于机械制造全 行业 平均值17%)。

巨大的需求对机床企业而言无疑是一个推动力,事实上,我国数控车床、立式加工中心、数控铣床、数控镗床、数控齿轮机床、数控磨床、电加工机床、数控重型机床、数控成形机床具有自主知识产权、较好的性价比和竞争力,得到用户广泛认可,基本可满足国内需求,还有部分出口。机床业到2010年的目标为国产数控机床市场占有率达到50%;关键功能部件配套齐全,自给率达60%;有自主版权的国产数控系统配套率占数控机床总产量的75%;数控机床总台数达到110万台,在当时全国机床总台数约650万台基数上,数控化率为17%,基本接近发达国家的目前水平。

三、齿轮用钢趋势

齿轮用钢的发展趋势;一是含Cr,Ni,Mo的低合金钢;二是硼钢;三是碳氮共渗用钢;四是易切削钢。由于我国缺乏Ni、Cr,常用20CrMnTi渗碳钢或用含硼加稀土钢。重型机械常用18CrMnNiMo渗碳钢或中碳合金钢。机床 行业 食用40Cr,38CrMoAl等钢以及高速齿轮用25Cr2MoV钢进行氮化。

四、热处理受到重视

齿轮热处理工艺一般有碳渗(或碳氮共渗)、氮化、感应淬火、调质等四类.当前总的趋势是提高齿面硬度,渗碳淬火齿轮的承载能力可比调质齿轮提高2~3倍。

渗碳淬火齿轮可以获得高的表面硬度、耐磨性、韧性和抗冲击性能,能提供高的抗点蚀、抗疲劳性能。心部和渗碳层的性能主要取决于选用何种热处理工艺,如将齿轮调质处理到360HB时,其齿面接触疲劳极限应力ph.-750N/mm2,如表面淬火到HRC56-60-时,pJ1500N/mm2,如表面渗碳到同样硬度时yi.-1200N/mm2,对于调质齿轮.由于齿轮刀具材料的改进.已将小齿轮的齿面硬度提高到360HB,大齿轮提高到280HB以上。

齿轮渗碳大多数采用气体渗碳法。常用丙烷气发生炉生成气体,送入渗碳炉进行,也有用液注式渗碳炉,使有机液体在炉内气化进行渗碳.这种方法占地少,原料与处理费用低:炉子不稳定工作时间也短,有利于节约能源和成本.最近发展的真空离渗碳法,尤其对于深层渗碳要求的齿轮,可进一步缩短时间,减少变形。

第四节 未来3—5年 行业 运行能力预测

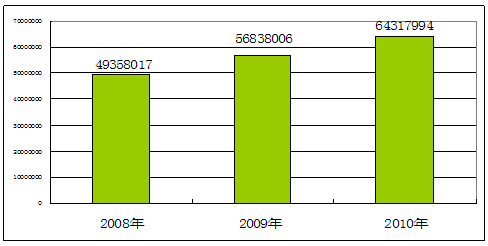

一、齿轮 行业 总资产预测

2008-2010年齿轮制造业总资产预测 单位:千

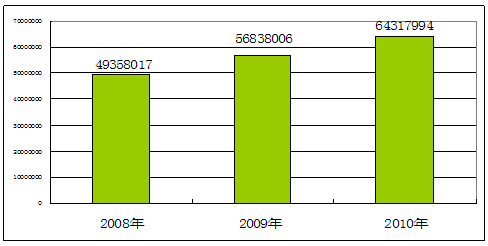

二、齿轮 行业 产品销售收入预测

2008-2010年齿轮制造业产品销售收入预测 单位:千元

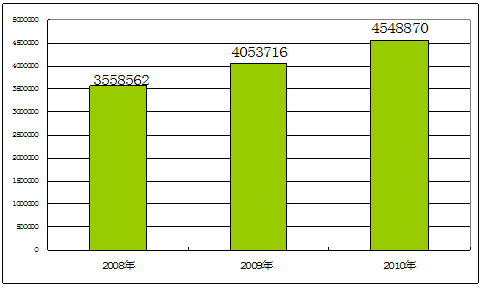

三、齿轮 行业 利润总额预测

2008-2010年齿轮制造业利润总额预测 单位:千元

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。