第一节 投资现状

一、 行业 活力系数比较及 分析

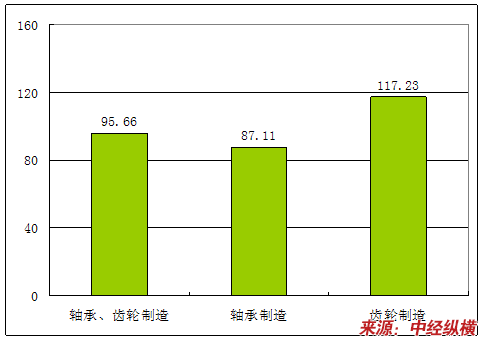

1、2006年相关产业活力系数比较

2006年齿轮相关产业活力系数比较

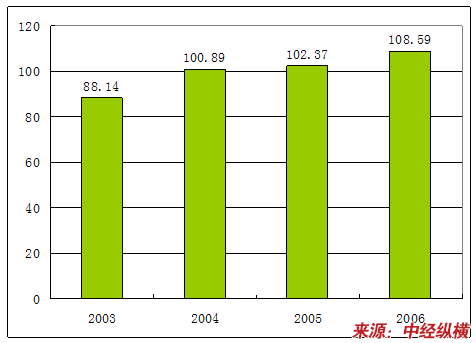

2、2003-2007年 行业 活力系数 分析

2003-2007年齿轮

行业

活力系数

分析

二、 行业 投资收益率比较及 分析

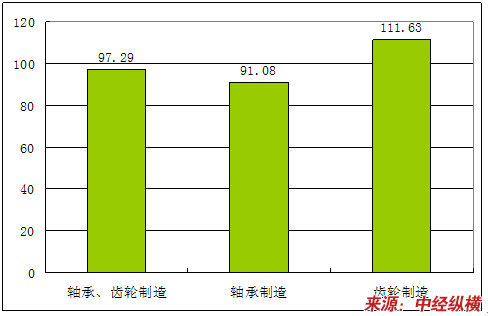

1、2006年相关产业投资收益率比较

2006年齿轮相关产业投资收益率比较

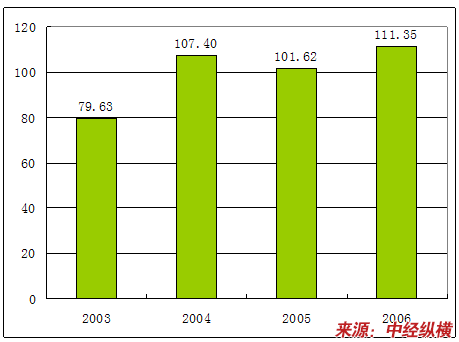

2、2003-2006 行业 投资收益率 分析

2003-2007年齿轮

行业

投资收益率

分析

第二节 投资环境

一、经济环境

2006年,国民经济继续保持平稳较快发展。针对经济运行中的突出问题,党中央、国务院审时度势、不失时机地出台了一系列宏观调控政策措施,有效地避免了经济运行由偏快转向过热,经济社会发展实现了“十一五”的良好开局。

初步核算,全年国内生产总值209407亿元,按可比价格计算,比上年增长10.7%,加快0.3个百分点。其中,第一产业增加值24700亿元,增长5.0%;第二产业增加值102004亿元,增长12.5%;第三产业增加值82703亿元,增长10.3%。分季度看,四个季度国内生产总值分别增长10.4%、11.5%、10.6%和10.4%。

1、农业生产稳定发展,粮食再获丰收

2006年全年粮食产量超过49000万吨。棉花产量673万吨,比上年增产17.8%。畜牧业克服疫情等因素的影响继续保持增长。预计肉类、禽蛋总产量分别达到8000万吨和2950万吨,分别比上年增长4.5%和3.0%。

2、工业生产快速增长,效益提高

2006年全年全部工业增加值比上年增长12.5%。其中,规模以上工业增加值增长16.6%,12月份增长14.7%。在规模以上工业增加值中,重工业增长17.9%,轻工业增长13.8%。规模以上工业企业产销率达到98.1%。规模以上工业企业实现利润18784亿元,增长31.0%。

二、政策环境

“十一五”期间齿轮标准化工作的重点领域:

1、齿轮材料领域。在该领域内,到目前为止,没有工业用,通用齿轮的金相组织标准,为了提高齿轮的内在质量, 行业 上急需这类标准,如调质齿轮金相检验、渗碳齿轮金相检验标准,应在相关上级部门进行列项,组织力量进行技术 研究 ,然后制定出标准。

2、风力发电齿轮装置。在这方面我国起步较晚,但发展比较快。然而我国没有该方面齿轮装置的设计等规范,急需制定。

3、石油和天然气工业用齿轮装置。这方面我国没有相应的标准或规范,急需制定。

以上两方面均与能源的发展有关,建议国标委作重点项目进行列项,组织力量 研究 和制定标准。

4、宇航方面的齿轮标准。这方面我国缺乏相应的标准或规范,急需制定。

5、基础性领域。这个领域包括齿轮传动最基本的标准和规范的的制、修订,如锥齿轮的精度与检验标准,蜗轮蜗杆的精度和承载能力计算等。到目前为止我国还没有锥齿轮的检验标准及蜗轮蜗杆的承载能力计算标准。这方面主要是为了基础标准的配套,便于标准实施。

齿轮 行业 “十一五” 规划 以及“十一五”标准化发展的实施,使我国齿轮 行业 产品的质量标准更加接近国际标准,这会对我国企业及整个 行业 的发展总产生重大的影响。

三、技术环境

目前我国齿轮用钢以渗碳齿轮钢为主,使用的材料有20CrMo、20CrMnTi、20CrMnMo;重载、有冲击载荷、大尺寸的齿轮用材为18Cr2Ni4、20CrzN;等。调质及表面淬火齿轮用钢有45钢、40Cr、35CrMo;渗氮齿轮用钢有42CrMo等。由于当代齿轮对承载能力、精度、可靠性的要求越来越高,对材质的品质评定日益严格,突出表现在广泛采用控制淬透性宽度的“H”钢和真空脱气、真空浇铸或电渣重熔净化钢,借以改善提高齿轮的接触疲劳强度和弯曲疲劳强度以及耐冲击韧性,特别是改善钢的横向性能,减少产品的热变形使齿轮的使用性能和可靠性得到保证。

在齿轮的制造工艺技术上,常规的工艺是毛坯锻造、齿坯加工、齿形加工、热处理、齿轮精整加工。近年来一批新的加工工艺开始在齿轮制造中采用,例如多工位热镦自动机的使用,使齿轮的金属切削余量只有o.8~lmm;高效、省料、少切削,改变了以往的弓锯和圆盘锯下料、煤气加热锻坯,空气锻或摩擦压力机自由锻,胎模锻的费时费料锻坯,达到了齿坯精化的目的。

经过10余年的努力,我国齿轮制造业产品质量的提高是显著的,随着先进设备的引进,产品设计技术的消化吸收,检测手段的充实完善,人员技术素质的提高,管理水平向国际先进水平靠拢,产品质量在近10年内的飞跃超过了前40年的速度,有些产品开始进入国际市场。近年来,齿轮产品国家监督抽查合格率在80%~85%之间。但是,由于齿轮产品质量与国家基础产业,如钢材质量是密切相关的,同时目前财力有限,高精设备只有少数大型企业才有,加上在齿轮产品设计开发能力上与国外差距更大,这些决定了我国齿轮产品的实物质量与国外仍有近20年的差距。

第三节 投资风险

一、市场竞争风险

经过20多年的发展,中国齿轮产品年产销额已经达到700亿元人民币。然而,齿轮 行业 同样存在着创新能力偏低、关键装备依赖进口、数控化水平偏低、质量控制能力不强、自主发展能力不强、 行业 有被跨国公司所主导危险。市场竞争风险在不断增强。

二、技术风险

目前,中国齿轮 行业 技术创新面临的六大危机。如果在技术投入力度不够,将会在国际市场上处于被动地位,市场将被更多的国外企业瓜分。

1、车辆变速总成的高端产品仍被进口产品控制

节能环保型汽车自动变速总成(AMT、CVT)的产业化速度太慢,成败尚无定论。

2、车辆驱动桥总成配套的制动、平衡、调整臂、润滑、密封、传动系统的高水平配套链尚未形成。低噪声、长寿命、国际水平的主从动产品刚刚出现。目前多数驱动桥主从动齿轮市场仍处于低水平过剩,低价格、低质量、无序竞争低的局面。

3、工业通用变速总成

主要表现在:

1)1000W以下的小模数工业齿轮机电一体化单元的生产、配套、标准亟待统一。

2)工业通用变速总成中100kW以下的中小功率传动的模块化、机电一体化的产品升级刚刚开始。自主知识产权的系列标准正在制定中,自主知识产权的重要性并未被所有的企业所重视。企业的工艺诀窍与专利技术偏少。

3)工业通用变速总成中100~200kW的中大系列变速总成,正面临产品设计的更新换代与信息化、智能化产品的技术改造。

4、2m以上大齿轮加工能力增长很快,但与主机同步但设计创新能力不足,许多矿用减速机的使用寿命还能达到国际水平。

5、齿轮机床、量仪的数控化改造亟待进行。高水平的数字化生产线上的实验检测、质量控制体系亟待提高。

6、齿轮传动的润滑、密封水平的亟待提高,产品的网络化销售与售后体系亟待建立。

三、原材料风险

工业齿轮用钢按其工艺特性又可分为调质及表面淬火齿轮用钢、渗碳淬火齿轮用钢和渗氮齿轮用钢。通过多年的实验 研究 和生产应用,尤其是在对我国引进的一些重大工程装备的齿轮国产化中,国产齿轮用钢得到了长足的发展,工业齿轮用钢已经形成标准化、系列化,并在不断的完善和扩充之中。

但是,随着当代齿轮对承载能力、精度和可靠性的要求日益提高,对齿轮材料的要求更高,对材质的品质评定控制越加严格,原材料生产技术的提高如果跟不上齿轮生产的需求,齿轮 行业 将会面临原材料风险。

第四节 投资建议

一、规范市场竞争

1、建立相关管理机制

进一步规范国内市场竞争,建立情况交流机制、同行协调机制、共同对应机制、质量保证机制等,制止恶性竞争。建立齿轮贸易委员会,邀请国内专家、学者参与贸易协调、调解贸易纠纷、保护知识产权,形成贸易协调与调解纠纷的 行业 机制。对齿轮产品的钢材采购、配套件的供货与采购进行必要的质量认证,以提高齿轮 行业 市场的规范运作。

2、用标准和品牌引领市场

技术标准化,标准专利化,专利垄断化,标准工作历来是国际贸易的利器。我国齿轮 行业 由于标准落后和缺失,致使有的齿轮企业在走出国门后,遭遇知识产权纠纷。对此,应把标准化工作列为实现齿轮强企目标的重要措施之一。

同时,为了提升名牌产品的带动力,提高企业核心竞争力,通过表彰企业创新、名优新产品等方式,引导 行业 发展。

此外,还牵头建立产、学、研结合和共性基础技术平台,组织联合创新,如组织自动变速箱科研与产业化,工业变速箱外观设计,数控研齿、切齿轮、磨齿装备开发等;为提高产品设计开发能力和数字化制造水平,组织产业链联网设计、协同科研、联盟科研试验,形成 行业 协同局面,从而进一步推动建立齿轮 行业 的产品创新机制与创新体系。

二、提高企业技术创新能力

对 行业 龙头企业,应进一步提高技术创新能力,全方位配套能力,要走两头在内,中间在外,技工贸一体化的道路,将高端技术、高端产品和用户市场掌握在自己手里,中低端产品对外委托加工或采购。

对于中小企业,应提高技术创新能力,实现专业化、规模化发展,与龙头企业协作配套,成为供应链中的一个环节。特色定位的中小型企业也可能成为世界级的企业。要 研究 国内外先进齿轮企业的技术发展思路, 研究 现代齿轮企业的经营模式与生产模式的变革方向。要关注外资企业在中国投资的市场目标、投资力度、区域分布及对目标市场的影响;要关注整机(如工程机械)、整车(如轿车、重型卡车)和相关的钢铁材料、能源产业的对目标市场的影响。只有这样,才能制定先进技改方案,实现发展战略与技改方案的一致性,可操作性。工艺路线应先进装备要升级换代现代在先进制造技术潮流是:数控化、信息化、智能化,技术创新的方法是机械技术与高新技术的融合创新,对齿轮制造技术来说,表现为工艺与装置一体化,加工与检测一体化,机械与控制一体化,软件与硬件一体化。要用信息化带动工业化,发展后发优势,实现跨越式发展。当然,技术改造一定要因地制宜,切合实际,但关键技术环节必须上档次、上水平。

三、工艺与性能相结合

近年来,我国在齿轮用钢技术上已经有许多的 研究 和应用,并结合国际国内发展和需求,对GB8539《齿轮材料及热处理质量检验的一般规定》进行修订。因此,为减少原材料的供应或质量问题, 行业 企业应该以齿轮的强度、可靠性设计与齿轮材料和制造工艺特性相结合,达到提高我国齿轮制造工艺水平和品质质量控制水平的目的。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。