第一节 产品技术发展现状

芳纶1414纤维是生产芳纶刹车片的重要材料,芳纶1414的技术水平及特点如下:

芳纶1414的技术路线可以分成二种:一是,杜邦和阿克苏的高分子液晶纺丝技术,即使不经过热处理也能得到较高强度和较高模量的纤维;二是,日本帝人公司独立开发的技术,在聚对苯二甲酰对苯二胺高分子中引入第三单体,如3,4’——二氨基二苯醚,不用液晶纺丝,但须经过高温处理和高倍牵伸才能得到高强高模纤维。上述两种技术产品的产量占整个对位芳纶市场的95%以上。

1)PPTA型芳纶的制造技术

PPTA型芳纶由聚对苯二甲酰对苯二胺(PPTA)纺丝制成,主要商品有KEVLAR、TWARON等。PPTA的缩聚单体是对苯二胺(PPD)和对苯二甲酰氯(TPC)。PPTA在达到其熔点之前即发生分解,因此既不能用熔融聚合法聚合,也不能用熔融纺丝法纺丝。Dupont公司采用低温溶液缩聚法生产PPTA。

聚合过程将适量的PPD在缩聚溶剂中溶解,在氮气保护下冷却到-15℃,然后伴随搅拌添加TPC,生成的产物是粘稠的糊状浆。反应物允许静置过夜,同时逐渐升温至室温。将此反应物在混合器中用水搅拌,洗去溶剂和盐酸(HCl),将聚合物过滤收集。在该反应中,溶剂的选择、反应物的化学计量、体系中无水等因素对决定聚合物分子量有重要作用。

采用浓硫酸作溶剂制备纺丝溶液,溶解温度为60-80℃,溶液浓度一般为14-20%,采用这些条件是为了获得具有各向异性的液晶纺丝原液。采用干喷湿纺法纺丝,干喷湿纺的作用之一是将喷丝板和低温凝固水浴隔开,以便喷丝板保温,保持纺丝溶液的液晶态,另外,干喷湿纺的空气层有利于纺丝溶液的拉伸。喷头拉伸比(卷绕速度/喷丝孔吐出速度)对初生纤维强度有重要影响,一般大于3。纺丝时预先将纺丝原液加热到70~90℃,纺出喷丝孔后,再经过约0.5厘米长的空气层,然后进入温度小于4℃,含硫酸量小于10%的凝固浴中。由于纺丝溶液具有液晶性质,通过喷丝孔时已经高度取向,初生纤维不必进行拉伸就能获得比较好的力学性能,经过水洗干燥就可以得到标准级的芳纶。

为了得到更高模量的芳纶,还需要在氮气流的保护下,进行约550℃的热处理。

高模量KEVLAR49就是标准级KEVLAR29通过热处理得到的。湿PPTA初生纤维在高温下的热处理对于提高模量很有效,但对强度的影响不大。

通过纤维成型技术改善PPTA型芳纶力学性能的途径有:减小喷丝孔和纤维的直径、增加喷丝孔的长径比、增加纺丝张力和纺丝速度、对初生纤维进行浸渍后热处理、冷冻固态下的高压纺丝、聚合物渗透技术等,此类技术基本上是从减少PPTA纤维结构缺陷,提高结晶取向程度来考虑的。

2)共聚型芳纶的制造方法

共聚是芳纶生产中普遍采用的技术。由于PPTA分子链刚性大,链间氢键的密度大,PPTA型聚合物难溶解,纺丝成型后易结晶,降低了纤维的可拉伸性。为了规避刚性分子链在大部分溶剂中的不溶解性,采用两个胺基间隔较远的、非对称的半刚性第三单体共聚,有利于上述改进。然而,经拉伸后的半刚性共聚芳纶的强度也很出色。

典型的例子是日本帝人(Teijin)开发的共聚型芳纶Technora(聚对苯二甲酰3,4-氧亚苯基对苯二胺)。它的生产工艺是在NMP/CaCl2之类的酰胺溶剂(浓度10%)中,使PPD和第三单体(各为25%mol)与TPC作用,直至聚合完成。聚合温度0-80℃。反应混合物用氢氧化钠中和,再通过干喷湿纺法或湿纺直接纺入水凝固浴中,然后将初生丝用溶剂萃取,经490℃下拉伸10倍后干燥,经过整理得到最终产品。

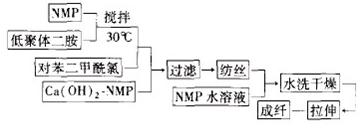

第二节 产品工艺特点或流程

芳纶1414纤维生产工艺

第三节 国内外技术未来发展趋势 分析

俄罗斯芳纶的特征是聚合物主链都含有苯并咪唑二胺(PHA)链节,且不同型号的芳纶以含有此芳杂环基量的不同而区别。对于俄罗斯芳纶的结构,有人做了很有启发的表述:SVM是以PHA完全取代PPTA中的PPD;Armos和Terlon分别是以50-70mol%和5-15mol%的量取代PPTA中的PPD;Rusar则有三种二胺链节,即除了PHA、PPD之外,还有邻氯对苯二胺(PPD-Cl)。

目前,Armos和Rusar虽然纤维性能很好,但因成本很高,产量不大。Armos的生产采用湿纺工艺,并将聚合生产过程的缩聚物溶液直接用作纺丝溶液。Armos成纤聚合物的合成工艺一步或分两步进行,第一步是齐聚物合成,第二步是缩聚。

聚合溶剂是添加了碱性盐类的高极性质子惰性酰胺类溶剂,Armos成纤聚合物在这种溶剂中可溶。由于Armos成纤聚合物的不规则分子链结构,缩聚/纺丝溶液呈现各向同性态,其聚合物浓度控制在5-6%,经过典型的工艺流程:混合、过滤和脱泡。过滤要求严格,分别为齐聚物过滤和聚合物过滤。纺丝液通过高长径比喷丝孔的喷头拉伸,初生纤维进入凝固浴。初生纤维凝固后在较高的卷绕速度下被湿拉伸,并通过逆流洗涤除去溶剂,再干燥和卷绕。由此所得纤维的强度和模量为0.8-2.0Gpa和50-70Gpa。通过在350-450℃下的热拉伸(拉伸率2.5-5.0%),Armos的强度和模量上升到4.0-5.5GPa和130-160Gpa的程度。最新的Rusar强度高达6GPa,并且由于第四单体侧基的作用,具有更好的复合材料相容性。

第四节 芳纶刹车片市场现状 分析 及预测

刹车片是汽车刹车系统中的关键零件,而刹车片上的摩擦材料又是决定刹车片性能的关键部分。随着芳纶刹车片的出现,其良好的耐高温、高强度使其成为汽车刹车片市场备受关注的新型产品。

一、汽车刹车片 市场发展 现状及预测

中国刹车片市场需求量很大,2004年到2007年保持了15.7%的平均增长率。2008年虽然国内汽车产销量同比增长仅为6.8%,但汽车保有量稳定增长,2008年国内刹车片市场需求规模在14233万片。

从供给情况看,国内现有摩擦材料生产企业超过600多家,其中70%产品为汽车用摩擦材料,全国本土生产的摩擦材料占70%,国外企业生产的摩擦材料占30%。本土需求摩擦材料占30%,国外需求的摩擦材料占70%,产值前50各生产企业中,外资企业占60%。

摩擦与密封材料 行业 “十一五”期间的发展目标是:总产值平均每年递增11.8%,2010年达到100亿元。其中,摩擦材料80亿元。出口交货值平均每年递增27.6%,2010年达到50亿元。

国内产品的无石棉化进程在不断加快,2010年摩擦与密封材料的无石棉化率将分别达到80%和60%以上。

二、芳纶刹车片市场现状

近些年我国汽车产业的快速发展,带动了整个汽车刹车片市场的快速增长。汽车刹车片厂家逐渐采用先进的生产技术及原材料,如陶瓷、NAO、芳纶和其它新技术。在应用证实中芳纶刹车片是替代石棉的最佳产品,而且是出色的刹车片的增强材料,它能使刹车片发挥更好的性能、拥有更长的寿命和降低噪音。

芳纶刹车片从产生开始就在受到汽车产业的广泛关注。并且随着国内各 行业 对节能环保要求的进一步加强,石棉刹车片将面临淘汰,这将进一步促进了芳纶刹车片 行业 的发展。

但是,目前由于整个芳纶产业发展起步较晚,尤其是国内对位芳纶还无法进行规模化生产,这对芳纶刹车片 行业 的发展影响较大。国内生产企业只能通过进口原材料来生产芳纶刹车片。产业发展受到了很大的限制。而整个市场的需求却在快速增长,导致了国内市场供不应求的矛盾逐渐加剧。

三、芳纶刹车片发展预测

从摩擦与密封 行业 “十一五”发展 规划 中可看出,未来石棉化产品的应用比例将逐渐下降。未来随着摩擦材料市场的发展,石棉将逐渐在中国市场被禁止使用。而采用芳纶刹车片将成为未来刹车片发展的方向。根据上海锦江出租车客运公司的试验结果,芳纶刹车片使用寿命比一般的刹车片提高25%;如果用在一般的私车上,使用寿命可以提高40%以上,制动性能更好。

我国作为全球汽车生产及消费大国,未来芳纶刹车片市场前景看好。而目前烟台氨纶1000吨对位芳纶的中试投产对于国内对位芳纶的发展起到了良好的引导左右,未来随着芳纶产业规模的不断扩大,我国芳纶刹车片 行业 生产及应用都将进入快速增长期。

第五节 芳纶刹车片产品产量 分析 及预测

我国芳纶刹车片正处于发展起步阶段,国内具备生产能力的企业数量较少,且多数企业还处在对产品的研发设计及生产试验阶段,国内还未有产品大批量化生产。

但是从刹车片的未来发展趋势来看,芳纶刹车片市场空间巨大,因此未来国内对位芳纶的规模化生产将会加快刹车片生产企业对芳纶刹车片研发生产的投入。长远来看,芳纶刹车片未来 行业 规模及产量增长潜力巨大。

第六节 芳纶刹车片市场需求 分析 及预测

从整个汽车刹车片市场需求情况来看,近几年随着我国汽车产业的快速发展,近几年国内汽车刹车片市场需求平均增长速度为15.7%。未来几年我国汽车产量仍以较快的速度增长,预计汽车刹车片市场需求量到2010年达到18725万片。

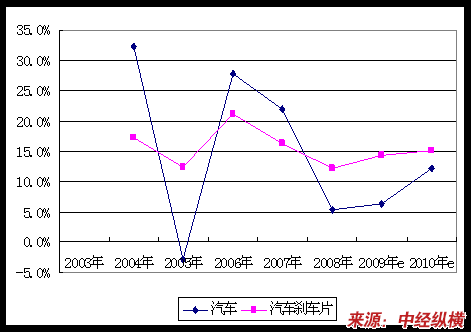

2003-2010年我国汽车产量、汽车刹车片需求量统计及预测表

单位:万辆、万片

2003-2010年我国汽车产量增长及汽车刹车片需求增长相关图

从芳纶刹车片市场需求情况来看,虽然目前由于产量方面的原因,实际使用量较少,但是未来摩擦材料向无石棉化发展,以及国内芳纶产业生产规模的增长,都将促进芳纶刹车片市场需求的快速增长,其潜在市场需求空间巨大,预计未来 行业 市场规模将以超过10%的年增长速度增长。

第七节 芳纶刹车片消费状况 分析 及预测

1、产品消费现状

目前芳纶刹车片消费主要是以国外市场为主,由于国外芳纶产业发展较早,目前在世界知名汽车厂商中,芳纶刹车片已被奥迪、大众、宝马、福特、标致、沃尔沃、欧宝、菲亚特等广泛应用。

国内目前芳纶刹车片消费水平还比较低,国内汽车制造商对芳纶刹车片的消费使用量较少。

2、产品消费趋势

随着我国芳纶刹车片产业的发展,未来国内高端汽车将逐渐加大对芳纶刹车片的消费。从产品消费趋势来看,未来5到10年内,国内芳纶产业将逐步发展壮大,国内汽车产业未来仍保持较快的增长速度,这些都将促使芳纶刹车片消费在未来呈现出较好的增长形势。

第八节 芳纶刹车片价格趋势 分析

芳纶刹车片与其它刹车片价格比较,其价格相对较高。以杜邦芳纶刹车片价格为例,其价格是其它刹车片销售价格的1.5~2倍。

从价格构成因素来考虑,芳纶刹车片价格主要是受到芳纶纤维产品技术复杂,产量小的原因影响,其生产成本高所导致的。

从产品的使用性能来考虑,一般金属刹车组件5万公里要至少换一次,费用大概要800元左右,而芳纶刹车片的使用寿命是石棉的12倍,是金属纤维的3倍。其在使用过程中降低了日后的车辆保养成本。

从未来芳纶刹车片的价格走势来看,影响因素如下为:1、国内产品生产能力;2、市场需求增长状况。

目前我国芳纶刹车片生产能力弱,随着未来芳纶产业的发展,芳纶刹车片生产规模将逐渐扩大,生产成本将有所降低,但是这需要较长一段时间尚可实现。

汽车刹车片对芳纶刹车片的需求未来有望以10%以上的速度增长,市场供需矛盾将进一步激化,因此未来短期时间内产品价格仍将处于高位水平,甚至出现价格上涨可能。

第九节 芳纶刹车片进出口量值 分析

芳纶刹车片海关HS编码为87083010。

芳纶刹车片国内目前产品尚未有大批量生产,基本未有产品出口;进口方面,国内近几年有少量产品进口,但具体数值并未有统计。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。